ZKOUŠKY ČISTOTY STAČENÉHO VZDUCHU [ISO 8573-1]

Provádíme zkoušky čistoty stlačeného vzduchu a jiných stlačených plynů (dusíku, kyslíku, oxidu uhličitého) z hlediska parametrů:

- Obsah pevných částic

- Obsah vody / tlakový rosný bod

- Obsah olejových aerosolů

- Mikrobiologické zkoušky (obsah bakterií, kvasinek, plísní)

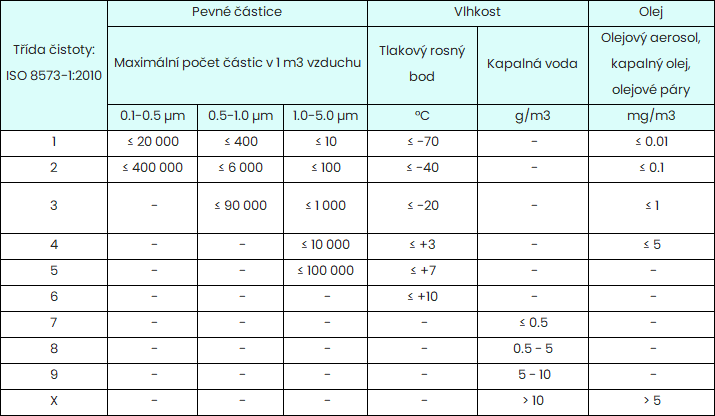

Norma ISO 8573-1 je všeobecně uznávaný standard používaný pro klasifikaci čistoty stlačeného vzduchu na základě obsahu tří znečišťujících látek: pevných částic, vody a oleje. Metodika odběru vzorků a vlastních měření byla podrobně popsána v dalších částech normy ISO 8573 (-2, -3, -4), a jejich používání je povinné, protože cílem je porovnání získaných výsledků měření s třídami čistoty stlačeného vzduchu uvedenými v ISO 8573-1. V některých průmyslových odvětvích se provádějí rovněž zkoušky stlačeného vzduchu z hlediska mikrobiologických nečistot, přičemž tyto zkoušky nejsou základem pro klasifikaci čistoty stlačeného vzduchu podle ISO 8573-1, nýbrž jsou pouze jejím doplněním.

ISO 8573-4: Obsah pevných částic

Obsah částic ve stlačeném vzduchu je ve většině průmyslových odvětví nejdůležitějším parametrem popisujícím čistotu stlačeného vzduchu.

Zkoušky čistoty stlačeného vzduchu se obvykle provádějí pro ty části systému, kde stlačený vzduch:

- je v přímém kontaktu s výrobkem/materiálem (sektor potravinářský, kosmetický, zdravotnických výrobků),

- se uvolňuje do prostředí a přispívá ke zvýšení počtu částic v čistém prostoru [ang. cleanroom],

- je připojen k zařízením citlivým na kontaminaci (laboratorní přístroje, optické systémy, lasery).

Zkouškou stlačeného vzduchu ve 3–4 měřicích bodech lze obvykle již spolehlivě posoudit čistotu stlačeného vzduchu. Vzhledem k tomu, že laserový měřič částic nelze použít k měření čistoty neočištěných plynů (díky příliš vysokému množství částic výsledky překračují měřicí rozsah přístroje), testuje se stlačený vzduch obvykle v koncových úsecích rozvodů stlačeného vzduchu a případně u kompresoru, ale za filtry stlačeného vzduchu. Pro zkoušení stlačeného vzduchu podle normy ISO 8573 je nutné připojení k tlakovému systému. Čistotu plynu uvolňovaného pod atmosférou nelze zkoušet (viz níže požadované typy připojení na straně systému).

Měření počtu částic se provádí pomocí přenosného laserového měřiče částic, který je schopen měřit částice o velikosti až 0,1 µm, a to současně ve čtyřech velikostních rozmezích: 0,1–0,5 µm, 0,5–1,0 µm, 1,0–5,0 µm a >5,0 µm. To umožňuje mimo jiné určit třídu čistoty stlačeného vzduchu podle požadavků normy ISO 8573-1 a také vztáhnout výsledky měření k požadavkům GMP, ISO 14644-1 nebo SEMI 49.8. Norma ISO 8573-4:2019 podrobně popisuje metodiku měření – zařízení používané pro odběr vzorků, parametry pro vlastní měření. Aby bylo možné zařadit počet částic přítomných ve stlačeném vzduchu do dané třídy čistoty (třída 1, 2, 3 atd. podle ISO 8573-1), musí částice v každém ze tří definovaných rozsahů velikosti částic splňovat požadavky uvedené v následující tabulce.

Normy řady ISO 8573 slouží pouze k definování tříd čistoty stlačeného vzduchu a nenajdeme v nich limity (kritéria přijatelnosti) pro konkrétní průmyslová odvětví používající stlačený vzduch. V normách řady ISO 8573 také nenajdeme limity pro konkrétní aplikace nebo procesní podmínky v rámci odvětví. Základní pokyny v tomto ohledu vydaly FDA, VDMA, BCAS a BRC. Ve většině případů (potravinářský, farmaceutický, kosmetický průmysl, laserové řezání, výroba elektroniky, lakovny, práškové lakování) se očekává třída čistoty stlačeného vzduchu (z hlediska obsahu částic) 1 až 4 podle normy ISO 8573-1. V kritických aplikacích se očekává třída 1 nebo 2. V mnoha případech se však stlačený vzduch používá pro typické technické aplikace – slouží k ovládání ventilů, pohonů a chapadel. V takových aplikacích by měly být ze stlačeného vzduchu odstraněny nečistoty, aby byly pneumatické součásti chráněny před korozí a nadměrným opotřebením. Zde obvykle postačuje třída 3 nebo 4 podle normy ISO 8573-1.

ISO 8573-3: Obsah vody (tlakový rosný bod)

Přítomnost vlhkosti ve stlačeném vzduchu je pro většinu systémů nežádoucí, protože kondenzace v systému může vést k:

- selhání součástí systému stlačeného vzduchu,

- poškození technologického zařízení pomocí stlačeného vzduchu,

- poklesu tlaku v systému,

- kontaminaci surovin, polotovarů a hotových výrobků (voda, produkty oxidace/korozní procesy vznikající v zařízení, mikroorganismy, které v zařízení naleznou podmínky pro růst za přítomnosti volné vody).

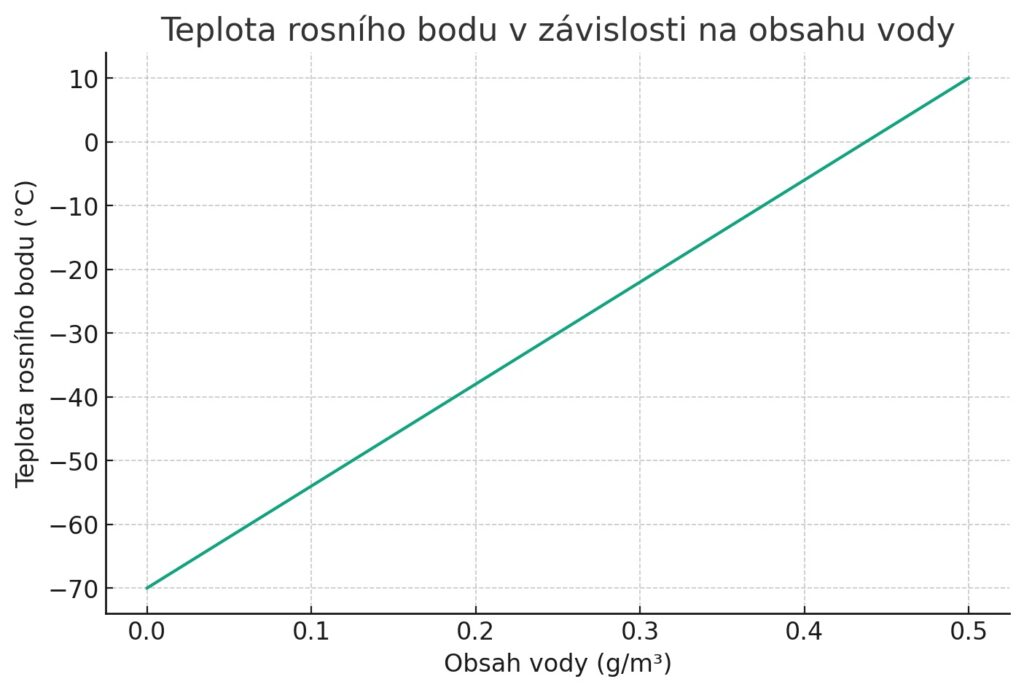

Obsah vlhkosti stlačeného vzduchu se vyjadřuje pomocí parametru tlakový rosný bod (ang. Pressure Dew Point). Norma ISO 8573-1 definuje kritéria přijatelnosti pro obsah vlhkosti jednotlivých tříd stlačeného vzduchu právě na základě parametru tlakového rosného bodu (viz tabulka výše).

Rosný bod, přesněji teplota rosného bodu, je mezní teplota, při které vzduch dosáhne maximálního nasycení vodní párou (relativní vlhkost se rovná 100 %). Další ochlazování vzduchu s relativní vlhkostí 100 % povede ke kondenzaci vody, která se dříve vyskytovala ve formě páry, protože při nižší teplotě již vzduch (plyn) nemůže pojmout tolik vody. Například při vlhkosti 100 % způsobí pokles teploty o 10 °C kondenzaci přibližně 50 % vodní páry obsažené ve vzduchu. Znalost rosného bodu a teploty aktuálně naměřené v systému nám tedy umožňuje posoudit, „jak daleko“ jsme od podmínek, kdy začne docházet ke kondenzaci vody přítomné ve vzduchu.

U systémů s pracovním tlakem vyšším než atmosférický se místo výrazu rosný bod používá výraz tlakový rosný bod. Tlakový rosný bod (°C) udává obsah vlhkosti ve stlačeném vzduchu a určuje se z relativní vlhkosti, teploty a pracovního tlaku v místě odběru vzorku stlačeného vzduchu.

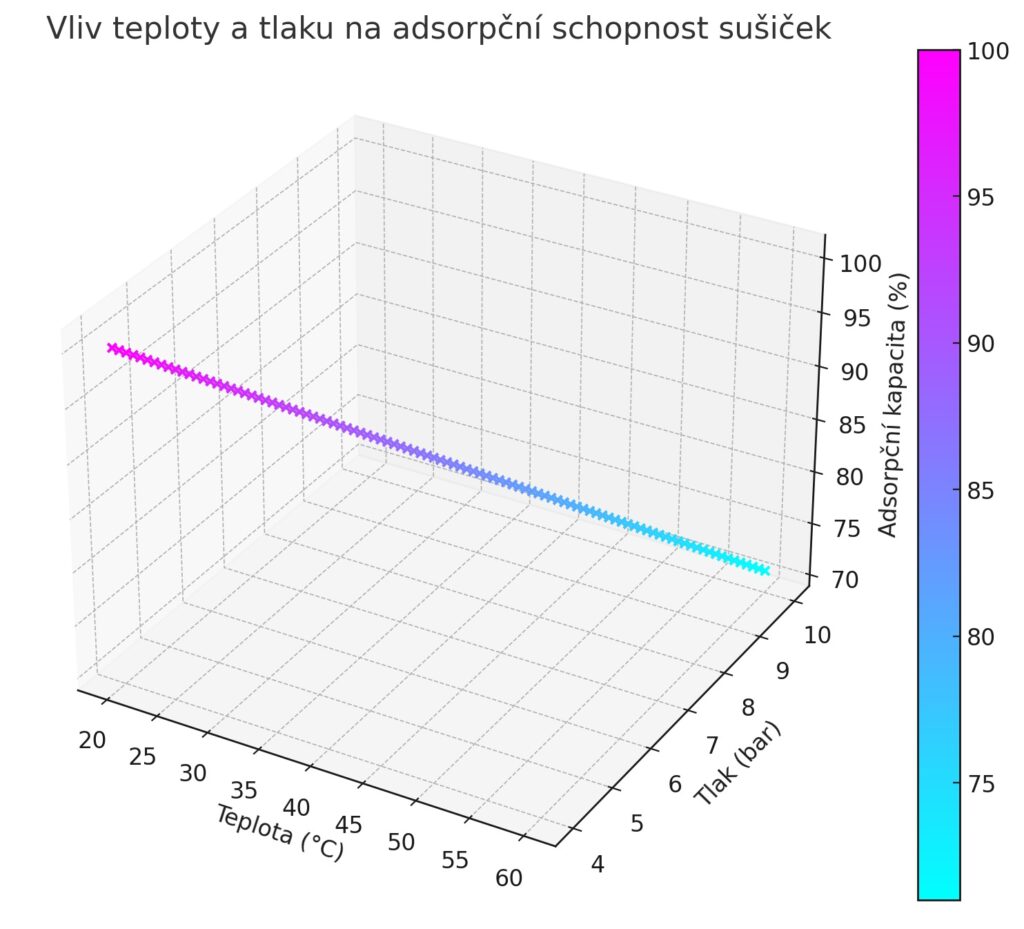

Proč je ve stlačeném vůbec nějaká vlhkost? Vodní pára je vždy obsažena v atmosférickém vzduchu vstupujícím do kompresoru. Při teplotě 24 °C a relativní vlhkosti vzduchu 70 % vyprodukuje kompresor o výkonu 25 hp přibližně 80 litrů vody za den. Ačkoli je v systémech stlačeného vzduchu obvykle přítomno vysoušedlo, každý vysoušecí systém bude mít svou omezenou kapacitu. Problémy s dosažením dostatečně nízkých hodnot vlhkosti stlačeného vzduchu lze očekávat zejména v letních měsících, kdy ohřátý vzduch nese více vlhkosti než v chladnějších měsících a tato vlhkost není v sušičce účinně zadržována. Přestože se vzduch v důsledku stlačování ohřívá a udržuje vodu ve stavu páry, stlačený vzduch vstupující do distribučního systému se ochlazuje a pára kondenzuje (sráží se). Jak již bylo uvedeno, přítomnost zkondenzované vody bude v mnoha aplikacích nepřijatelná a může kontaminovat systém stlačeného vzduchu a hotový výrobek, pokud s ním stlačený vzduch přijde do styku (potravinářský/kosmetický/farmaceutický průmysl). Parametrem, který ukáže, zda existuje reálné riziko přítomnosti volné vody v distribučním systému stlačeného vzduchu, bude právě měření tlakového rosného bodu.

Měření tlakového rosného bodu se provádí pomocí přenosného zařízení připojeného k tlakovému zařízení, tj. nelze zkoušet vlhkost stlačeného vzduchu vypouštěného do atmosféry (viz níže požadované typy připojení na straně zařízení).

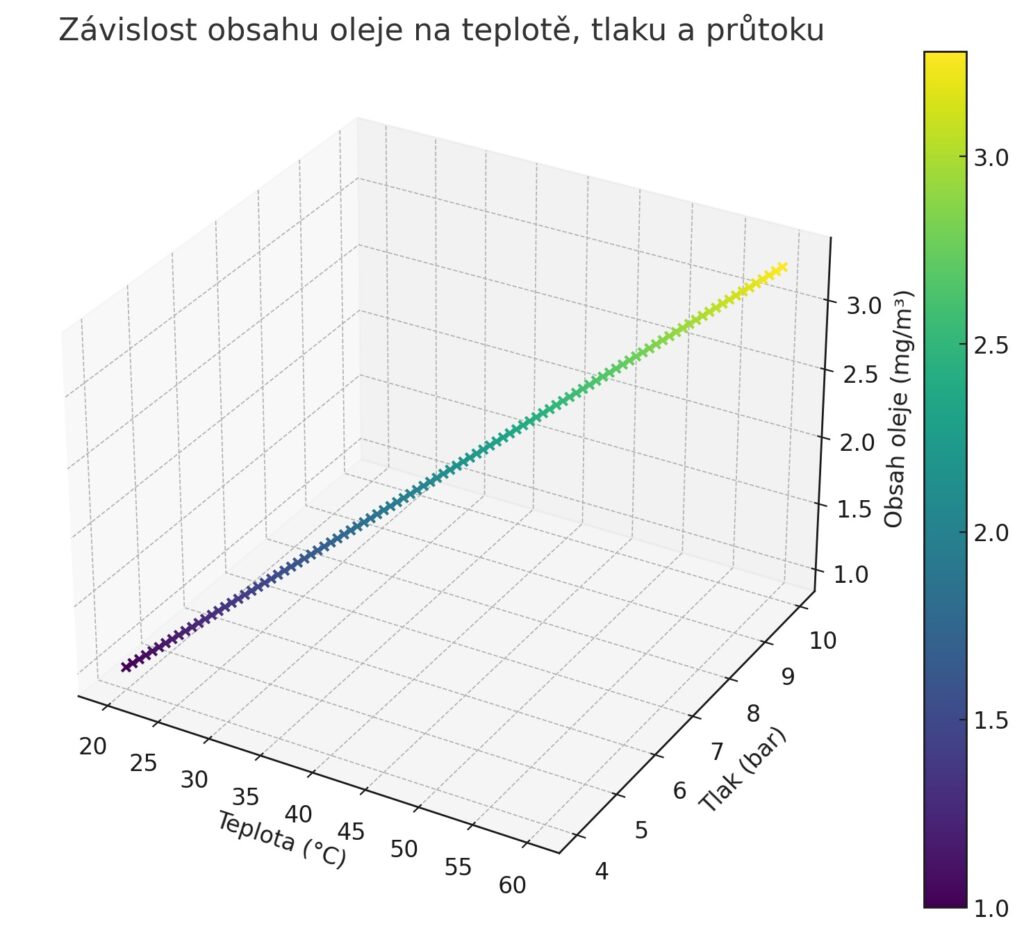

ISO 8573-2: Obsah olejového aerosolu

Obsah oleje ve stlačeném vzduchu je spolu s obsahem vody a částic důležitým parametrem charakterizujícím čistotu stlačeného vzduchu. Norma ISO 8573-2 popisuje metody odběru vzorků stlačeného vzduchu, upozorňuje na prvky správné ochrany vzorku během přepravy do laboratoře a popisuje zkušební metody pro analýzu obsahu olejového aerosolu ve stlačeném vzduchu. Výsledný obsah olejových aerosolů se používá při hodnocení čistoty stlačeného vzduchu – nejčastěji k určení tzv. třídy čistoty stlačeného vzduchu podle ISO 8573-1.

Stanovení obsahu oleje ve stlačeném vzduchu je z analytického hlediska poměrně složitá záležitost. Norma ISO 8573-1 uvádí, že celkový obsah oleje ve stlačeném vzduchu se skládá z oleje v kapalné formě, oleje ve formě aerosolu a olejových par. Pro určení tzv. třídy obsahu oleje ve stlačeném vzduchu je třeba vzít v úvahu celkový obsah oleje, který je součtem uvedených olejových frakcí. Vzhledem k tomu, že olej ve formě aerosolu tvoří největší část obsahu oleje ve filtračních systémech stlačeného vzduchu (hrubé, jemné, extra jemné/uhlíkové), je běžnou praxí měření obsahu aerosolu oleje při monitorování čistoty stlačeného vzduchu.

V naší společnosti používáme systém odběru vzorků podle metody ISO 8573-2 bod B1 – olejový aerosol se nasaje na filtr ze skleněných vláken a poté se testuje v laboratoři pomocí technologie FTIR. Nízký limit kvantifikace oleje u této metody umožňuje posoudit čistotu stlačeného vzduchu i v případě, že se očekává třída čistoty stlačeného vzduchu 1 podle ISO 8573-1.

Používám bezolejový kompresor – má smysl testovat olej ve stlačeném vzduchu?

Existují tři zdroje původu oleje ve stlačeném vzduchu: aerosoly a olejové páry přítomné ve vzduchu odebíraném z prostředí pro výrobu stlačeného vzduchu, olej z kompresoru (v případě olejových kompresorů), existující znečištění olejem na vnitřních površích rozvodu stlačeného vzduchu (potrubí, ventily atd.).

V mnoha průmyslových odvětvích (např. potravinářském, kosmetickém, farmaceutickém) je olej ze stlačeného vzduchu považován za potenciální zdroj kontaminace výrobku a platné právní předpisy nebo dobrovolné systémy řízení kvality (např. BRC, IFS) používané výrobcem vyžadují zavedení vhodných metod řízení rizik kontaminace stlačeného vzduchu. V případě používání bezolejových kompresorů je možné, že výsledky zkoušek obsahu oleje v systému stlačeného vzduchu, které má výrobce k dispozici, budou argumentem pro výrazné snížení četnosti zkoušek v budoucnu nebo pro snížení počtu bodů testování stlačeného vzduchu na obsah oleje. Nelze však učinit jednoznačný závěr, že neexistuje žádné riziko konkrétního ohrožení, pokud nemáte k dispozici žádné vlastní výsledky zkoušek v tomto ohledu konkrétně pro vlastní zařízení (rozvod).

ISO 8573-7: Mikrobiologické zkoušky stlačeného vzduchu

Mikrobiologické zkoušky stlačeného vzduchu umožňuje hodnotit mikrobiologická rizika spojená s manipulací se stlačeným vzduchem, který přichází do styku s výrobky, jež mají být vyráběny v hygienických podmínkách – v potravinářském, kosmetickém, farmaceutickém průmyslu a při výrobě zdravotnických produktů.

Mikrobiologickým zkoušením stlačeného vzduchu se zabývá norma ISO 8573-7 „Stlačený vzduch – Část 7: Zkušební metody pro stanovení obsahu životaschopného mikrobiálního znečištění“. Zkouška spočívá v připojení vzorkovacího systému k systému stlačeného vzduchu, odběru vzorku vzduchu do Petriho misky obsahující mikrobiologické médium a jeho inkubaci v laboratorních podmínkách.

Podle normy ISO 8573-1 se obsah bakterií, kvasinek a plísní ve stlačeném vzduchu nepoužívá pro základní klasifikaci čistoty stlačeného vzduchu, ale spíše ji doplňuje. Kvalita stlačeného vzduchu se má posuzovat především podle tří dalších parametrů – obsahu částic, obsahu vody a obsahu oleje – a pouze pro tyto tři parametry definuje norma ISO 8573-1 třídy čistoty stlačeného vzduchu a odpovídající mezní hodnoty.

Vzhledem k tomu, že s poklesem obsahu vody ve stlačeném vzduchu se snižuje riziko růstu mikroorganismů v systému stlačeného vzduchu, je v mnoha případech možné provést posouzení rizika růstu mikroorganismů na základě posouzení parametru tlakového rosného bodu.

Norma ISO 8573-1 proto nestanovuje limity pro mikroorganismy ve stlačeném vzduchu, pouze požaduje, aby se výsledky bakterií, kvasinek a plísní uváděly kromě základní klasifikace čistoty stlačeného vzduchu také v počtu kolonií na metr krychlový vzduchu (CFU/m3).

ISO 8573-1: Třída čistoty

ZKOUŠENÉ PARAMETRY

PEVNÉ ČÁSTICE

Metoda měření: ISO 8573-4:2019

Rozsah měření: Měření částic v rozmezí 0,1–0,5µm, 0,5–1µm , 1–5µm (třídy 1–7 podle ISO 8573-1)

Měřicí přístroje: laserový čítač částic

VODA

Metoda měření: ISO 8573-3:2010

Rozsah měření: –70 … +30°C

Nejistota měření: ±2°C

Měřicí přístroje: měřič tlakového rosného bodu

OLEJOVÝ AEROSOL

Metoda měření: ISO 8573-2:2007

Rozsah měření: 0,003 – 2mg/1m3

Nejistota měření: ±10%

Měřicí přístroje: filtrační souprava, FTIR

MIKROBIOLOGIE

Metoda měření: ISO 8573-7:2003

Zkoušené parametry: obsah bakterií, kvasinek, plísní v 1 m3 vzduchu

Měřicí přístroje: zařízení na odběr vzorku pro stlačený vzduch, kultivace kolonií na Petriho miskách

TECHNICKÉ POŽADAVKY

ZKONTROLUJTE PŘED ZASLÁNÍM OBJEDNÁVKY

SPOJENÍ

Rychlospojka DN 7.2

Vnitřní závit G1/2' nebo G3/8'

Vnější závit G1/2' nebo G3/8'

TLAK V ROZVODECH

Maximálně 7,3 bar

TEPLOTA PROSTŘEDÍ

Minimálně 10°C

UMÍSTĚNÍ MĚŘICÍHO BODU

1. Čištěný stlačený vzduch

Měření počtu částic je možné provádět výhradně v plynu, který byl očištěn ve filtrech. Není možné provádět měření před filtry.

2. Snadno dostupný prostor

Měřicí vybavení je citlivé k otřesům a jeho hmotnost přesahuje 20 kg, proto ho nelze vynášet např. po žebříku, na nádrže, atd.

DOBA ODBĚRU VZORKŮ

Provedení všech zkoušek na jednom měřicím bodu trvá cca 45–90 minut.

PŘEDKLÁDÁNÍ ZPRÁV

V ČEŠTINĚ-ANGLIČTINĚ

Standardně zpracováváme zprávu ve dvojjazyčné verzi: česko-anglické. Na žádost můžeme vypracovat zprávu rovněž v polštině.

V SOULADU SE STANDARDEM GMP

Výsledky jsou uvedené na samostatných kartách zkoušek. Zpráva mimo jiné obsahuje: popis metody měření, identifikace použitého zařízení, osoby zapojené do měření.

ZASÍLÁME

ELEKTRONICKY

Zprávu zasíláme v elektronické formě

(dokument PDF).

OBVYKLE JE PŘIPRAVENA BĚHEM

14–21 DNŮ

Zprávu zasíláme typicky během 14 dnů (max. 21 dnů) ode dne provedení měření.

JIŽ NÁM DŮVĚŘUJÍ

CENÍK

Chcete rychle stanovit cenu měření ?

V ceníku najdete:

– informace o námi prováděných měřeních

– ceny zkoušek

POŽÁDEJTE O PŘESNOU CENOVOU NABÍDKU

Štítky:

stlačený vzduch, iso 8573-1, úprava stlačeného vzduchu, kvalita stlačeného vzduchu, měření kvality stlačeného vzduchu, měření spotřeby stlačeného vzduchu

Třídy kvality stlačeného vzduchu ISO 8573-1 pro různé průmyslové aplikace

Stlačený vzduch hraje klíčovou roli v mnoha průmyslových aplikacích, a je proto důležité zajistit, aby splňoval požadované normy čistoty. V následujícím článku se podíváme na různé třídy kvality stlačeného vzduchu a jejich význam pro konkrétní průmyslové aplikace.

ISO 8573-1: Třídy kvality stlačeného vzduchu a jejich aplikace

Vzduch pro míchání: Tato aplikace vyžaduje kvalitu 3-5-1. Znamená to, že může obsahovat částice do velikosti 5 μm, musí být chlazeno na -7°C TRB a může obsahovat olej v množství do 1,0 mg/m³.

Vzduch pro lakýrská: Kvalita vzduchu je 2-4-1, což značí částice do 1 μm, chlazení na -40°C TRB a obsah oleje do 1,0 mg/m³.

Těžké pneumatické motory: Pro tuto aplikaci je vhodná kvalita 4-5-3, s částicemi do 5 μm, chlazení na -20°C TRB a obsahem oleje do 15 mg/m³.

Stříkací pistole, lakovači aplikace: Kvalita 2-4-1 je ideální, s částicemi do 1 μm, chlazení na -40°C TRB a obsahem oleje do 1,0 mg/m³.

Obalící stroje: Pro tyto stroje je vhodná kvalita 1-4-1, s částicemi do 1 μm, chlazení na -40°C TRB a obsahem oleje do 1,0 mg/m³.

Dielenský vzduch, obecně: Zde je požadována kvalita 3-6-5, s částicemi do 15 μm, chlazení na -20°C TRB a obsahem oleje do 25 mg/m³.

Stavebnictví: Třída 4 s obsahem částic 5 μm, teplotou rosného bodu +3°C TRB a obsahem oleje 5,0 mg/m³.

Převoz dřevních materiálů: Třída 3 má obsah částic 5 μm, teplotu rosného bodu +7°C TRB a obsah oleje 1,0 mg/m³.

Balíčkování potravin a nápojů: Třída 1 se vyznačuje obsahem částic 0,1 μm, teplotou rosného bodu -70°C TRB a obsahem oleje 0,01 mg/m³.

A mnoho dalších aplikací má své vlastní specifikace týkající se kvality stlačeného vzduchu.

Jak se zbavit nečistot ve stlačeném vzduchu?

Pevné částice mohou být zachyceny vhodným filtrem nebo kombinací více filtrů. První obrannou linií proti pevným částicím je vstupní filtr kompresoru, který ale odstraní částice o velikosti až 25 μm. Pro další čištění se umisťují filtry před sušičkami nebo za nimi.

Při výběru filtru se zaměřte na tři hlavní aspekty:

Potřebná čistota vzduchu: Je třeba zjistit, jakou čistotu vzduchu potřebujete pro svůj provoz. Informace o tom naleznete v normě ISO 8573-1. Podle požadované čistoty si pak můžete vybrat vhodný typ filtru, ať už jde o mikrofiltr, filtr s aktivním uhlím atd.

Tlak vzduchu na vstupu: Zvolte model filtru, který odpovídá tlaku stlačeného vzduchu ve vašem obvodu.

Objemový průtok vzduchu: Filtr by měl být dimenzován podle množství vzduchu, které má procházet. Tento objemový průtok je kritickým parametrem kompresoru či sušičky a může být označován jako výkon, výtlak či průtok. Obvykle je měřen v litrech za minutu (l/min), ale někdy také v m3/hod. Pro snadný převod: 1 m3/hod = 16,67 l/min. Existují i další jednotky pro objemový průtok, například litry za sekundu.

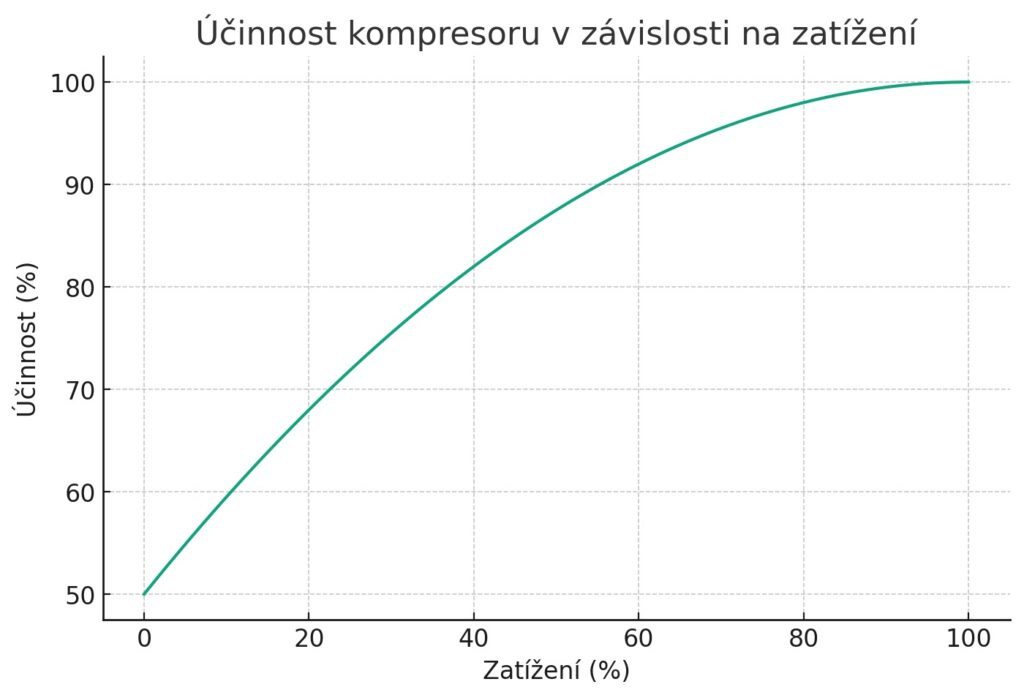

Každý filtr, stejně jako další zařízení, ať už je to sušička či armatura, má za následek tlakovou ztrátu. Filtrujte proto jen tolik, kolik je skutečně potřeba.

Sice můžete vyrovnat tlakovou ztrátu zvýšením tlaku na výstupu z kompresoru, ale to má svou cenu. To znamená vyšší spotřebu energie (zvýšení o 6 až 10 % při zvýšení tlaku o 1 bar). Navíc se s rostoucím tlakem zvyšuje teplota stlačeného vzduchu, což vede k vyšší vlhkosti.

Předfiltry a prachové filtry s hrubšími filtračními elementy obvykle způsobují menší tlakovou ztrátu. Naopak, jemné filtry určené k zachycení oleje a vlhkosti mají vyšší tlakovou ztrátu. K minimalizaci tlakové ztráty přispívá i pravidelná výměna filtrů. Ucpaný filtr vede k většímu poklesu tlaku než čistý filtr.

Kde umístit filtry pro stlačený vzduch Na vstupu kompresoru je vhodné mít filtr, který zachytí hrubší částice a tak chrání kompresor před poškozením.

Před sušičkou kondenzačního typu a za chladičem a vzdušníkovým zařízením je doporučeno zařadit filtr s většími póry, který brání vstupu pevných částic do sušičky.

Po kondenzační sušičce je dobré mít filtr s menšími póry pro odstranění zbytků kondenzátu.

Před sušičkou pracující na principu adsorpce by měl být filtr, jenž ji ochrání před olejovými nečistotami. Za tímto zařízením se doporučuje mít filtr s většími póry.

Filtry s pravidelnými otvory, známé jako předfiltry či hrubé filtry Takto konstruovaný filtr odfiltruje částice ze stlačeného vzduchu před jeho vstupem do sušičky. Efektivně zachytává částice větší než 3 μm, ale s menší účinností u oleje, vody či drobných částic. Jejich filtrační elementy, např. z porézní keramiky nebo plastu, jsou snadno vyměnitelné.

Mikrofiltry s neuspořádanou strukturou (hrubý filtr) Po průchodu stlačeným vzduchem kondenzační sušičkou, pokud vzduch stále obsahuje nečistoty, je vhodné zařadit tento filtr. Redukuje množství oleje v vzduchu a zadrží částice od velikosti 0,01 μm. Olejové částice se shromažďují a poté klesají na dno filtru díky gravitaci.

Filtry s aktivovaným uhlím (jemný filtr) Po projití stlačeného vzduchu sušičkou a filtračními prvky v něm mohou zůstat olejové zplodiny. Takový filtr sníží množství oleje v vzduchu. Pracuje na základě adsorpce: vzduch prochází přes aktivní uhlí a nečistoty se na něj vážou.

Olej v atmosféře může být v aerosolové formě nebo jako pára. Aerosolový olej zachytává kvalitní standardní filtr, zatímco olejovou páru zachytává filtr s aktivním uhlím. Účinnost a životnost tohoto uhlí závisí na teplotě stlačeného vzduchu a jeho vlhkosti.

Vodu v stlačeném vzduchu eliminuje vhodná sušička umístěná za kompresorem. Více informací o sušení vzduchu můžete najít v článku Proč a jak sušit vzduch.

Kondenzační sušičky stlačeného vzduchu: Jak to funguje?

Kondenzační sušičky stlačeného vzduchu se využívají k odstranění vlhkosti ze stlačeného vzduchu. K tomu dojde díky chlazení vzduchu na teplotu pod tlakovým rosným bodem, čímž se vodní pára v něm transformuje na kapalnou formu. Jak to vše probíhá?

Snížení teploty vzduchu: Vzduch je typicky ochlazován na hodnoty kolem +3 °C či +5 °C. K tomuto účelu se v sušičce nachází výměník tepla. V něm chladivo odebírá teplý vzduch, čímž jej ochlazuje. Důležité je, že výměník tepla má dva samostatné okruhy – jeden pro chladivo a druhý pro vzduch, což zabraňuje přímému kontaktu vzduchu s chladivem. Chladivo je do systému vtlačováno kompresorem. Když chladivo projde výměníkem tepla a odebere teplotu od vzduchu, je potřeba jej znovu ochladit – k tomu slouží ventilátor. Pro správnou funkci celého systému je nezbytná kontrola a regulace teploty chladiva.

Odvodnění vzduchu: Po ochlazení výměníkem tepla je vzduch s kapičkami vody vedens k cyklónovému odlučovači. Tyto odlučovače fungují na základě gravitačních a setrvačných sil, což je dáno rozdílem hustot mezi vzduchem a vodou. Co je skvělé na těchto odlučovačích, je fakt, že neobsahují žádné pohyblivé části, což značně snižuje potřebu údržby. V průběhu procesu v odlučovači se kapičky vody shromažďují na jeho stěnách díky odstředivé síle. Tyto kapky pak stékají dolů do kuželové části a jsou odtud vyvedeny pomocí elektrického ventilu.

Díky těmto krokům kondenzační sušičky efektivně odstraňují vodní páru ze stlačeného vzduchu, což je nezbytné pro mnoho průmyslových aplikací, kde je třeba čistý a suchý vzduch.

Adsorpční sušičky: Princip a fungování

Adsorpční sušičky stlačeného vzduchu využívají princip adsorpce k odstranění vlhkosti ze vzduchu. Adsorpce je proces, při kterém atomy, ionty nebo molekuly (adsorbáty) z plynu, kapaliny nebo pevné látky adherují na povrchu jiného materiálu (adsorbentu). V tomto kontextu je adsorbentem sušicí materiál a adsorbátem je vodní pára ve vzduchu.

Jak adsorpční sušičky fungují?

Sušicí materiál: Většina adsorpčních sušiček obsahuje velmi porézní sušicí materiály, které mají schopnost vázat na sebe molekuly vody z procházejícího vzduchu. Nejčastěji používané materiály zahrnují aktivovaný oxid hlinitý (alumogel) a silikagel. Tyto materiály jsou vybrány kvůli jejich vysoké adsorpční kapacitě a afinitě k vodě.

Dvoucestný systém: Pro kontinuální provoz sušičky bez přerušení je zde dvojice věží (A a B), které se střídají v činnosti. Zatímco jedna věž (např. A) suší vstupní vzduch, druhá věž (B) regeneruje svůj sušicí materiál.

Proces sušení: Stlačený vzduch vstupuje do sušičky a je nejprve filtrován, aby byly odstraněny pevné částice. Následně proudí přes sušicí materiál v jedné z věží (řekněme A). Během tohoto procesu sušicí materiál váže molekuly vody, což vede k tomu, že z věže vychází suchý vzduch. Jakmile je sušicí materiál v věži A nasycen vodou a již nemůže více vody absorbovat, systém automaticky přepne tok vzduchu do věže B.

Regenerace: Aby sušička mohla nepřetržitě fungovat, je nezbytné pravidelně obnovovat (regenerovat) sušicí materiál. Když je věž A v procesu sušení, věž B prochází regenerací. Během tohoto procesu je sušicí materiál vystaven malému proudu již vysušeného vzduchu, který odstraní nasbíranou vlhkost a připraví materiál k dalšímu cyklu sušení.

Díky tomuto střídavému systému může adsorpční sušička poskytovat nepřetržitý tok suchého vzduchu s minimální spotřebou energie.

Díky schopnosti dosáhnout extrémně nízkého tlakového rosného bodu, až do –75°C, jsou adsorpční sušičky ideálním řešením pro aplikace, kde je požadavek na mimořádně suchý stlačený vzduch. Jejich vlastnosti je činí ideálními pro řadu průmyslových odvětví:

- Elektronický průmysl: Při výrobě a montáži elektronických komponent je klíčové zabránit jakékoli vlhkosti, která by mohla poškodit citlivé komponenty nebo způsobit elektrické zkraty.

- Farmaceutický průmysl: Čistota a kvalita stlačeného vzduchu jsou zde nezbytné pro výrobu léčiv, kde může přítomnost vlhkosti ovlivnit kvalitu a trvanlivost produktu.

- Potravinářský a nápojový průmysl: Stlačený vzduch se často používá v různých fázích výroby a balení potravin a nápojů. Suchý vzduch minimalizuje riziko kontaminace potravin a zaručuje jejich delší trvanlivost.

- Mrazivé klimatické podmínky: V oblastech, kde teploty často klesají pod bod mrazu, může kondenzace vlhkosti ve stlačeném vzduchu rychle zmrznout a způsobit zablokování nebo poškození zařízení.

Vzhledem k těmto vlastnostem a potřebám různých průmyslových odvětví je jasné, proč jsou adsorpční sušičky tak žádaným řešením tam, kde je nutné zajistit maximální suchost stlačeného vzduchu.

Princip fungování membránových sušiček stlačeného vzduchu

Membránové sušičky fungují na základě fyzikálního procesu zvaného selektivní permeace. Toto zařízení využívá tisíce mikroskopických membránových vláken, které jsou schopny selektivně propouštět molekuly vody z vlhkého stlačeného vzduchu.

Když vlhký stlačený vzduch proudí vnitřním prostorem těchto vláken, molekuly vody pronikají stěnami membrány do vnějšího prostoru, zatímco suchý vzduch pokračuje dále bez ztráty svého objemu. Výsledkem je, že z membránové sušičky vychází suchý vzduch.

Aby se zajistilo efektivní odstranění molekul vlhkosti, část vysušeného vzduchu (typicky mezi 10 až 20 %) je recirkulována zpět vně membránových vláken. Tento recirkulovaný vzduch slouží jako „odpouštěč“, který odvádí nasbíranou vlhkost a udržuje membránu v suchém stavu.

Výhody membránových sušiček:

- Bez pohyblivých částí: Díky absenci mechanických částí mají membránové sušičky delší životnost a vyžadují minimální údržbu.

- Energetická účinnost: Nepotřebují elektrický proud k provozu, což může snižovat provozní náklady.

- Kompaktnost a flexibilita: Jsou menší a lehčí než mnoho jiných sušiček, což je činí ideálními pro aplikace s omezeným prostorem.

- Spolehlivost: Díky jednoduchému designu a absenci pohyblivých částí jsou velmi spolehlivé.

Membránové sušičky jsou často využívány v aplikacích, kde je potřeba kontinuální dodávka suchého vzduchu a kde je důležitá energetická efektivita a spolehlivost.

Jakou čistotu stlačeného vzduchu potřebuju pro svůj konkrétní účel? Požadavky na čistotu stlačeného vzduchu se liší například v dílně pro čištění dílů a ve stavebnictví oproti použití ve měřicí technice nebo pneumatickém přepravu potravin. Informace o třídách čistoty podle ISO 8573-1 najdete v příslušné normě nebo v tabulce 2. Jakou čistotu vzduchu potřebuji, aby nedošlo k poškození válců, ventilů a dalších prvků v rozvodu? Používání kontaminovaného stlačeného vzduchu v pneumatických systémech, např. pro pohony manipulátorů, může vést k zadření válců, zanesení trysek a dalším problémům. Jakou čistotu má stlačený vzduch, který produkuje můj kompresor? Pokud vzduch z kompresoru nesplňuje požadované standardy, je vhodné zvážit zakoupení odpovídajících filtrů nebo zařízení pro úpravu stlačeného vzduchu.

Série norem ISO 8573 - Analytické otázky

Mnoho lidí, kteří se odvolávají na ISO 8573-1 a využívají ji, často nemají její úplné znění a místo toho se spokojí s propagačními materiály. V důsledku toho se opomíjí další obsah zmíněné normy ISO 8573-1. Tyto vynechané detaily jsou kritické, neboť poukazují na další části série ISO 8573, konkrétně části 2 až 9, které se věnují testování různých druhů kontaminantů. Jako příklad: V oddíle 5.2 o Částicových třídách dle normy ISO 8573-1 se uvádí: “Definice a kategorizace částicových tříd najdeme v tabulce 1. Měření se provádí v souladu s normou ISO 8573-4 a dle potřeby také s normou ISO 8573-8”. V sekci 5.3 o Třídách vlhkosti a tekuté vody normy ISO 8573-1 je uvedeno: “Třídy vlhkosti a tekuté vody jsou specifikovány v tabulce 2. Měření se provádí v souladu s ISO 8573-3 a dle potřeby také s ISO 8573-9.” V části 5.4 o Olejových třídách normy ISO 8573-1 je napsáno: “Olejové čistotní třídy jsou popsány a definovány v tabulce 3. Měření kapalných olejů a aerosolů se provádí podle normy ISO 8573-2. U tříd 3, 4 a X se nepředpokládá, že by obsah olejových par významně ovlivnil celkovou koncentraci, proto měření par je volitelné. Pokud je třeba měřit olejové páry, aplikuje se norma ISO 8573-5.” Norma ISO 8573-1 jasně stanovuje, že pokud si uživatel přeje provádět testy na svém systému stlačeného vzduchu a klasifikovat ho podle ISO 8573-1, musí využít testovací metody a nástroje uvedené v částech 2 až 9 normy ISO 8573. ISO 8573-1 je běžně citována pro definování čistoty stlačeného vzduchu, ale často není správně využívána k ověření jeho skutečné čistoty. Jedním z důvodů je omezené využívání částí 2 až 9 normy ISO 8573. Proč jsou části 2 až 9 normy ISO 8573 tak málo využívány? Části 2 až 9 normy ISO 8573 byly vypracovány s cílem poskytnout co možná nejvíce přesné měření hlavních kontaminantů v systémech stlačeného vzduchu. K testování podle těchto norem je nezbytné zakoupit všech devět standardních dokumentů, což se často neděje kvůli vysokým nákladům. Po nákupu nastávají další náklady, protože normy mají specifikovanou metodologii zkoušení (k získání reprezentativního vzorku kontaminantů) a zkušební zařízení (k dosažení přesných výsledků). Jak vzorkovací zařízení, tak testovací nástroje přinášejí značné výdaje. Dále, vzorkovací zařízení je specifikováno pro konkrétní testovací bod v systému stlačeného vzduchu (na základě velikosti trubek, průtoku atd.). Tyto vzorky často vyžadují mnoho míst pro odběr vzorků, což zvyšuje celkové náklady na zkoušení. Některé metody odběru a testování jsou komplikované a neumožňují okamžité výsledky. Často vyžadují další laboratorní vybavení a zapojení vyškolených expertů, což dále zvyšuje náklady na zkoušení a ověřování v souladu s částmi 2 až 9 normy ISO 8573. Mnoho subjektů nyní požaduje „kontinuální“ monitorování kvality vzduchu. Mnozí výrobci nyní uvádějí zařízení, která údajně splňují normu ISO 8573-1, ale výsledky lze dosáhnout pouze se zařízeními určenými k tomu. U mnoha zařízení se uvádí, že splňují normu ISO 8573-1, ale neuvádí se, jak bylo dosaženo potřebné kvality vzduchu, jaké testovací metody byly použity a zda byly výsledky ověřeny v souladu s částmi 2 až 9 normy ISO 8573. Je důležité si uvědomit, že pouhé citování normy ISO 8573-1 není dostatečné pro zajištění kvality vzduchu. Pro skutečné ověření kvality vzduchu je nezbytné dodržovat všechny příslušné části série ISO 8573. Za tímto účelem byly vyvinuty nové technologie a produkty, které poskytují přesnější a rychlejší výsledky. Tyto nové metody a technologie často výrazně snižují náklady na zkoušení a ověřování v souladu s normou ISO 8573. K těmto novým technologiím patří například rychlé testery částic, kontinuální monitory vlhkosti a analyzátory oleje. Tyto zařízení poskytují výsledky v reálném čase a umožňují rychlejší reakci na problémy s kvalitou vzduchu. Závěr: Ačkoli norma ISO 8573-1 je široce citována jako standard pro kvalitu stlačeného vzduchu, je nezbytné pochopit, že skutečná ověření kvality vzduchu vyžadují dodržení všech relevantních částí série ISO 8573. Pro ty, kteří se snaží dodržovat tuto normu, je důležité pochopit, že k dosažení skutečného ověření kvality vzduchu je nezbytné zakoupit a dodržovat všechny části normy, včetně částí 2 až 9. S vývojem nových technologií a metod se ovšem náklady na ověření mohou snížit a stát se tak dostupnějšími pro širší veřejnost. Je důležité mít na paměti, že i když může být nákladné dodržovat všechny aspekty normy, náklady na nedodržení mohou být mnohem vyšší, zejména pokud dojde k poškození zařízení nebo produktů kvůli kontaminaci stlačeným vzduchem.

Zkoušení podle řady ISO 8573

Zkušební zařízení pro testování stlačeného vzduchu podle ISO 8573:

Po výběru a implementaci vhodné metody odběru vzorků je třeba se soustředit na zkušební zařízení, které zajistí správné a přesné měření kontaminace stlačeného vzduchu.

- Částicové počítadlo: Toto zařízení měří pevné částice v stlačeném vzduchu. Poskytuje informace o množství a velikosti částic ve vzduchu.

- Analyzátory vlhkosti: Slouží k detekci a měření vodní páry v stlačeném vzduchu. Přítomnost vlhkosti může ovlivnit kvalitu vzduchu a jeho aplikace.

- Analyzátory oleje: K detekci a měření aerosolů oleje a par oleje v stlačeném vzduchu.

- Mikrobiologické testovací sady: Používají se k zjištění a kvantifikaci bakterií a jiných mikroorganismů ve vzduchu.

- Sady pro sběr vzorků a laboratorní analýzu: V určitých situacích může být nutné odeslat vzorky do laboratoře pro hloubkovou analýzu, zejména pokud je potřeba identifikovat konkrétní kontaminanty.

- Regulátory tlaku a průtoku: Jsou nezbytné pro kontrolu průtoku a tlaku vzduchu během odběru vzorků, obzvláště při izokinetickém vzorkování.

- Vzorkovací sondy a adaptéry: Tyto komponenty jsou klíčové pro správný odběr vzorků ze systému stlačeného vzduchu.

Důležité je také poznamenat, že všechna zkušební zařízení by měla být pravidelně kalibrována a ověřována, aby bylo zajištěno, že výsledky měření jsou přesné a konzistentní.

ISO 8573-2:2018 Olejový aerosol

Tato specifikace normy ISO 8573 jasně ukazuje, jak důležité je provádět správné a přesné odběry vzorků a následné testování, aby bylo zajištěno, že stlačený vzduch splňuje požadovanou kvalitu.

Základní principy metod odběru vzorků:

- Metoda A – Plný průtok: Při této metodě prochází stlačený vzduch skrze koalescenční filtr, který zachytává většinu kontaminantů ve vzduchu.

- Metoda B1 – Plný průtok: Tato metoda využívá třívrstvý membránový filtr (nebo více vrstev podle potřeby) pro odběr vzorku stlačeného vzduchu.

- Metoda B2 – Částečný průtok izokinetika: Tato metoda je podobná metodě B1, ale s tím rozdílem, že se používá izokinetické vzorkování, což znamená, že rychlost vzduchu v sondě je stejná jako rychlost vzduchu v potrubí.

Jak je vidět z vybavení potřebného pro metody B1 a B2, obě metody vyžadují zařízení, která měří různé parametry, jako jsou vlhkost, tlak a teplota, což je nezbytné pro zajištění přesnosti výsledků testování.

Zmínka o testování olejových par podle normy ISO 8573-5 zdůrazňuje důležitost měření různých form oleje v stlačeném vzduchu. Zatímco některé metody mohou zachytit kapalné částice oleje, parní fáze může uniknout detekci, pokud není správně měřena. Proto je důležité provádět oba testy a sečíst výsledky, aby bylo zajištěno, že celková hladina oleje je v souladu s požadavky normy.

Pokud společnosti záleží na kvalitě stlačeného vzduchu, zejména v citlivých aplikacích, jako je potravinářství nebo farmaceutika, je důležité řádně provádět odběry vzorků a testování v souladu s touto normou. Pravidelné testování a monitorování také pomáhají zajistit, že zařízení pro stlačený vzduch pracuje správně a efektivně.

ISO 8573-3:1999 Vlhkost (rosný bod)

Klíčové body z textu:

- Metody odběru vzorků: Existují dvě hlavní metody, jedna je pro plný průtok, kde je sonda vložena přímo do hlavního proudu vzduchu, a druhá je pro částečný průtok s využitím obtokové trubice, která umožňuje regulovat rychlost proudění.

- Zařízení pro částečný průtok: Pro měření částečného průtoku je potřeba vlhkoměr a zařízení pro regulaci průtoku (obtoková trubka/průtokoměr/regulátor).

- Typy vlhkoměrů: Vlhkoměry s chlazeným zrcadlem jsou považovány za nejpřesnější, ale mohou být drahé a choulostivé. Pro běžné použití a měření na místě jsou vhodnější vlhkoměry využívající elektrickou metodu snímání.

- Měření rosného bodu: Vlhkost může být měřena buď při atmosférickém tlaku (ADP) nebo při systémovém tlaku (PDP). Je důležité určit, který z těchto dvou údajů je prezentován, protože se mohou lišit.

- Vybavení pro měření rosného bodu: K měření rosného bodu v extrémně nízkých hodnotách (např. -70 °C PDP) je potřeba použít PTFE nebo nerezové vzorkovací trubky kvůli jejich charakteristikám.

V současné době je mnoho technologií dostupných pro měření vlhkosti ve stlačeném vzduchu. Jaký způsob měření je vhodný závisí na konkrétním použití, požadavcích na přesnost, rozpočtu a dalších faktorech.

Digitální vlhkoměry: Jak bylo zmíněno, digitální vlhkoměry využívají různé metody snímání, včetně kapacitního, odporového a vodivostního principu. Tyto metody mohou poskytnout rychlé a přesné výsledky. Výhodou je možnost „reálného času“, což znamená, že poskytují okamžité informace o stavu vlhkosti ve stlačeném vzduchu.

Pro některé aplikace, kde je potřeba neustálé monitorování a regulace vlhkosti ve stlačeném vzduchu, může být digitální vlhkoměr nejlepší volbou.

Trubice s chemickým detektorem: Jak bylo uvedeno, trubice s chemickým detektorem poskytují hodnotu mg H₂O/m3, ale pro určení tlakového rosného bodu je potřeba provést více výpočtů. Tyto trubice mohou být vhodné pro specifické aplikace, ale mohou vyžadovat více ručních operací a interpretací než digitální vlhkoměry.

Závěrem, výběr vhodného vlhkoměru závisí na konkrétních požadavcích a podmínkách aplikace. Pro některé aplikace může být důležitá vysoká přesnost a možnost měření v reálném čase, zatímco v jiných případech může být důležitější nákladová efektivnost nebo specifický typ měření, který zařízení nabízí.

ISO 8573-4:2019 Částice

Metody odběru vzorků: V normě jsou uvedeny různé metody pro měření velikosti a počítání částic ve stlačeném vzduchu:

- Vzorkovací kotouč a stanovení velikosti/počítání světelnou optickou mikroskopií (≥5,0).

- Vzorkovací kotouč a stanovení velikosti/počítání pomocí rastrovacího elektronového mikroskopu (≥0,005 mikronu).

- Optický přístroj pro určování velikosti částic a jejich počítání (≥0,06 až ≤100 mikronů).

Optické metody: Přístroje na měření velikosti a počítání částic pracují na principu měření rozptylem světla:

- Optický aerosolový spektrometr (OAS) s rozsahem (≥0,06 až ≤100 mikronů) je vhodný pro měření větších velikostí částic a vysokých koncentrací.

- Optický čítač částic (OPC) s rozsahem (≥0,1 až ≤10 mikronů) je ideální pro detekci menších částic v nízké koncentraci.

Částečný průtok: Pro měření částečného průtoku se využívají:

- Izokinetické vzorkovací sondy/vzorkovací zařízení.

- Optický čítač částic (OPC).

Důležité poznámky: Ne všechny OPC mohou měřit v pásmech velikosti částic požadovaných pro klasifikaci podle ISO 8573-1. Je třeba se ujistit, že měřicí přístroj měřil v pásmech velikosti částic: Rozsah měření/pásma požadovaná zkušebním zařízením – 0,5 μm / 0,5 – 1 μm / 1 – 5 μm.

Čítače částic dle normy ISO 8573-4, schopné provádět měření v souladu s touto normou, mohou být nákladné a citlivé přístroje, často vhodné jen pro laboratorní podmínky. Existuje mnoho různých modelů přenosných čítačů částic, které se mohou zdát jako ekonomicky výhodné alternativy. Většina těchto čítačů byla původně navržena pro měření vzduchu v čistých prostorách, ne pro systémy stlačeného vzduchu. Často neměří až k hodnotám specifikovaným v klasifikaci ISO 8573-1, obvykle končí u hodnoty 0,2 nebo 0,3 mikronu a neměří ve třech různých kategoriích.

Mnoho těchto přístrojů také vyžaduje expanzi vzduchu na atmosférický tlak, což může zkreslit výsledky. Měření částic za filtrem je obvyklé kvůli nízkým nákladům těchto čítačů. Toto měření, často nazývané „validační zkouška“, často způsobuje nesrovnalosti mezi uživateli stlačeného vzduchu a dodavateli zařízení. Filtry pro stlačený vzduch, např. koalescenční filtry nebo filtry suchých částic, jsou často označeny jako „nevyhovující“, i když problém může být v metodice měření, zařízení nebo chápání testerů.

Několik příkladů:

- Čítače částic nemusí být vždy správně čištěné.

- Kalibrace může být zastaralá.

- Mnozí testující nerozumí fungování čítačů, což může vést k špatné interpretaci výsledků.

- Některé zařízení zobrazují kumulativní počty, což může vést k dvojímu nebo trojímu počítání částic.

- Do výsledků mohou být započítány kapalné aerosoly, kondenzáty nebo mikroorganismy.

- Ne všechna zařízení měří ve třech požadovaných pásmech podle normy ISO 8573-1, což může vést k nesprávným výsledkům.

- Měřící body mohou být za filtrací, což zahrnuje nečistoty z potrubí a armatur.

- Potrubí a ventily v měřících bodech mohou být zdrojem kontaminace.

- Pokud je koncentrace částic na vstupu do filtru vysoká, bude i koncentrace za filtrem vysoká, pokud filtr nemá 100% účinnost.

- Filtry umístěné v kompresorovně můžou mít zvýšený počet částic kvůli nečistotám z potrubí.

- Potrubí za filtry může zvyšovat počet částic.

- Po servisu filtru mohou být výsledky zkreslené.

- Způsob, jakým se stlačený vzduch používá, může ovlivnit výsledky měření.

- Mechanické rázy na potrubí mohou uvolnit částice.

ISO 8573-5:2001 Olejové páry

Aby byl vzorek reprezentativní, je nezbytné, aby byl oproštěn od rušivých látek, jako jsou například vodní pára či olejové částice. Pro odběr a analýzu olejových par se uplatňuje stálý průtok. Jak teplotní tak i rychlostní parametry by měly být v souladu s doporučeným rozmezím od výrobce měřicího zařízení. Sonda je umístěna do speciální odsávací trubice, která přesměrovává vzduch z hlavního potrubí do měřicí komory. V této komoře se měření provádí při tlaku systému.

Požadované zkušební vybavení:

- Speciální zařízení pro odběr vzorků.

- Držák pro membrány a samotné membrány.

- Vzorkovnice vyrobené z nerezové oceli a s obsaženým adsorbentem.

- Apparatura pro extrakci s využitím rozpouštědla.

- Plynový chromatograf pro analýzu vzorků.

Důležité poznámky: Dle normy je možné pro primární detekci olejových par v rámci tohoto segmentu normy ISO 8573 využít chemické detekční trubice. Po jejich využití a identifikaci látek je pro finální a přesné analýzy doporučena metoda plynové chromatografie.

Metody zahrnující extrakci rozpouštědlem:

- Vzorkování aerosolu: Vzorky se odebírají z prostředí stlačeného vzduchu prostřednictvím impaktoru, filtru nebo jiného vhodného zařízení. Kapalné oleje a aerosoly zachycené v těchto vzorcích jsou poté extrahovány pomocí vhodného rozpouštědla.

- Vzorkování par: Vzorky se odebírají pomocí absorbčních trubic, které zachytí olejové páry přítomné ve stlačeném vzduchu. Olejové páry jsou poté desorbovány pomocí vhodného rozpouštědla.

Analýza plynovou chromatografií:

Po extrakci rozpouštědlem se získané vzorky analyzují plynovou chromatografií, což je vysoce citlivá a specifická metoda pro detekci jednotlivých složek oleje. Chromatografické profily jednotlivých vzorků se pak porovnávají s referenčními standardy, což umožňuje identifikaci a kvantifikaci jednotlivých složek oleje.

Výhody metody extrakce rozpouštědlem a analýzy plynovou chromatografií:

- Vysoká přesnost a opakovatelnost: Tyto metody poskytují spolehlivé výsledky s nízkou mírou chyby.

- Schopnost identifikovat a kvantifikovat různé složky oleje: Pomocí plynové chromatografie je možné rozlišit a kvantifikovat jednotlivé složky oleje, což je užitečné pro analýzu složení oleje a identifikaci přítomnosti kontaminantů.

- Kompatibilita s normami ISO 8573: Metody jsou plně v souladu s požadavky mezinárodních standardů pro analýzu oleje ve stlačeném vzduchu.

Ačkoli existují různé metody pro detekci oleje ve stlačeném vzduchu, metody založené na extrakci rozpouštědlem a analýze plynovou chromatografií jsou považovány za nejspolehlivější a nejpreciznější. PID a chemické detekční trubičky mohou být užitečné pro rychlé a přibližné testování, ale neměly by být používány pro přesné měření a klasifikaci podle normy ISO 8573-1. Pro spolehlivou a přesnou analýzu oleje ve stlačeném vzduchu je důležité sledovat správné postupy vzorkování a analýzy a používat metody, které jsou v souladu s mezinárodními standardy.

Jak se vodní pára ve vzduchu změní na vodu?

Jedním z hlavních faktorů je rosný bod. Vzduch může obsahovat více páry, pokud je teplejší, bez toho, aby pára začala měnit svůj stav na kapalný. Jakmile se ovzduší dostane pod určitou teplotu, označovanou jako bod kondenzace, začínají se v něm tvořit kapky vody.

Pokud ovzduší dosáhne teploty bodu kondenzace, je plně nasyceno vodní párou (relativní vlhkost ovzduší je 100 %). Při dalším ochlazování pod tuto teplotu se pára mění na kapalnou vodu.

Rosný bod se však mění v závislosti na množství vodní páry v ovzduší. Z grafu je zřejmé: pokud je v ovzduší velké množství páry, začíná se kondenzovat při vyšší teplotě, tedy bod kondenzace je výše. Na druhou stranu, pokud je v ovzduší minimum páry, může být teplejší, aniž by pára přešla do kapalného stavu. Bod kondenzace je v tomto případě nižší.

Pro efektivní sušení ovzduší je cílem snížit jeho obsah vodní páry, takže bod kondenzace odpovídá požadovaným podmínkám. U komprimovaného ovzduší se často mluví o tlakovém bodě kondenzace, což je teplota, kdy vodní pára v něm začne kondenzovat při určitém tlaku.

Pro využití stlačeného ovzduší za standardních podmínek je ideální, aby jeho tlakový bod kondenzace byl o 10 °C nižší než provozní teplota nebo teplota v dílně.

Absolutní vlhkost ovzduší: Množství vodní páry v gramech v jednom kubickém metru (m3) ovzduší.

Relativní vlhkost ovzduší: Porovnání aktuálního obsahu vodní páry v ovzduší s maximálním množstvím páry, které by mohl obsahovat při stejném tlaku a teplotě. Udává se v procentech (%).

Rosný bod (teplota rosného bodu): Je to teplota, při které je ovzduší plně nasyceno vodní párou (relativní vlhkost ovzduší je 100 %). Pokud teplota klesne pod tento bod, dochází ke kondenzaci.

Tlakový rosný bod: Teplota, při které začne vodní pára kondenzovat v komprimovaném ovzduší při určitém tlaku.

Jaké jsou důsledky používání nekvalitního stlačeného vzduchu?

Pevné částice: Mezi 140 a 150 miliony znečišťujících částic v každém krychlovém metru vzduchu, a v průmyslovém sektoru je jich dokonce několikrát více. Většina těchto nečistot (80 %) má velikost menší než 2 μm a jsou tak malé, že je vstupní filtr kompresoru nezachytí (typicky zachycuje částice o velikosti 25 μm). Olej proniká do stlačeného vzduchu z pístových a šroubových kompresorů, které využívají olej k mazání. Voda – po ochlazení v potrubí se vodní pára v vzduchu kondenzuje. Informace o původu vlhkosti ve vzduchu a metodách jejího odstranění naleznete v článku Proč a jak sušit vzduch.

Kontaminovaný stlačený vzduch má špatný zápach a může ovlivnit kvalitu vašeho zařízení: Těsnění se rychle opotřebuje a často potřebuje výměnu. Ventily v řídicích obvodech také trpí. Nečistoty z stlačeného vzduchu mohou zasáhnout tlumiče, což snižuje jejich účinnost. Dále mohou zanikat otvory a trysky. Konečné produkty a výrobní zařízení mohou být poškozeny – například pevné částice mohou škrábnout povrchy.

Odkud pochází vlhkost ve stlačeném vzduchu? Stlačený vzduch je vytvořen komprimací okolního vzduchu, který přirozeně obsahuje vodu. Pokud tato voda zůstává v plynné formě jako vodní pára, není to problém. Avšak když se stlačený vzduch na své cestě k zařízením ochladí, může tato pára kondenzovat a stát se kapalinou, což může vést k řadě potíží: zrychlené opotřebení a poškození nářadí a strojů, zablokování ventilů, korozi trubek a zvýšené náklady na servis. Pokud se kvůli tomu musí přerušit provoz, může to způsobit významné finanční ztráty. Výrobky mohou také trpět sníženou kvalitou.

Rozvody stlačeného vzduchu - jaké konstrukční materiály pro vysokou čistotu stlačeného vzduchu?

Při výběru materiálu pro potrubní systémy je zásadní zohlednit řadu faktorů, které ovlivňují kvalitu a trvanlivost stlačeného vzduchu. Ocelové potrubí, ať už pozinkované či ne, nabízí vynikající mechanickou pevnost a je vhodné pro široký rozsah tlaků a teplot. Nicméně, pokud hovoříme o korozní odolnosti, zejména vlivem vnitřního a vnějšího prostředí, nerezová ocel a některé slitiny, jako je například měď, jsou výrazně lepší volbou. Tyto materiály také lépe odolávají UV záření a mají lepší vlastnosti při změnách teploty, což je zvláště důležité pro venkovní aplikace nebo prostředí s významnými teplotními výkyvy.

Kromě toho je důležité vzít v úvahu kompatibilitu materiálu s olejovými aerosoly, které mohou být přítomny ve stlačeném vzduchu. Některé materiály, jako je například kunststoffe (plasty), mohou být citlivé na tyto látky a mohou se v průběhu času zhoršovat, zatímco měď a nerezová ocel jsou obvykle odolnější.

Při posuzování investičních nákladů je nezbytné srovnávat jak samotné materiálové náklady, tak náklady na montáž různých potrubních systémů. Není jednoznačná odpověď na otázku „který materiál potrubí je ten správný“, protože každý systém a aplikace má svá specifika. Vždy je třeba zvážit celkové náklady spojené s životností systému, údržbou a potenciálním rizikem koroze nebo jiného poškození materiálu.

Vzhledem k těmto faktorům by měl být výběr systému proveden s ohledem na dlouhodobou kvalitu a stabilitu dodávaného vzduchu, s důrazem na odolné a oxidačně stabilní potrubní systémy, aby se předešlo jakémukoli zhoršení kvality stlačeného vzduchu v průběhu času.

V průmyslu vyžadujícím vysoce čistý stlačený vzduch, jako je farmaceutický průmysl, potravinářství nebo provozy na lakování, jsou kladené zvláštní požadavky na materiály potrubních systémů. Je důležité zvolit takové materiály, které minimalizují riziko uvolňování částic a jsou co možná nejvíce odolné proti kontaminaci. Tyto materiály by měly mít také hladké povrchy s nízkou drsností, aby se předešlo jakékoli možnosti vzniku biologických usazenin, které by mohly ohrozit čistotu stlačeného vzduchu.

Pro potrubní systémy, které jsou určené pro distribuci vysoce čistého stlačeného vzduchu, se typicky používá:

– Nerezová ocel, která je oblíbená pro svou vysokou odolnost proti korozi a snadné čištění. Specifické slitiny nerezové oceli, jako jsou 1.4435, 1.4404 nebo 1.4539, jsou často preferovány pro jejich výjimečné vlastnosti vhodné pro aseptické požadavky.

– Pro stlačený vzduch schválené plasty, které jsou vhodné za předpokladu, že nejsou používány v aplikacích s extrémně nízkými bodům rosného tlaku.

– Hliník, který nabízí dobrý kompromis mezi odolností a hmotností, i když nemusí být vhodný pro všechny aplikace vyžadující aseptické podmínky.

Další materiály, jako je například měď, mohou také splňovat požadavky na materiál v závislosti na specifických podmínkách použití.

Je také důležité věnovat pozornost platným normám, jako jsou EN 10357 pro potravinářství a nápojový průmysl a EN 11866 pro farmaceutický průmysl a jemnou chemii. Tyto normy jsou klíčové pro aseptické a sterilní procesy, definují různé hygienické třídy, materiály a minimální požadavky na drsnost povrchu.

Správný výběr materiálů a dodržování příslušných norem zajišťuje, že potrubní systémy budou vyhovovat nejen požadavkům na čistotu, ale také dlouhodobé spolehlivosti a bezpečnosti procesů, což je klíčové pro jakékoli odvětví, kde je čistota stlačeného vzduchu kritická.

Měření třídy čistoty stlačeného vzduchu

Měření [příklad]:

Výsledky [příklad]:

| Method | Location | Date/Time (dd/mm/yyyy) | Device Status | Ch1 0,1µm | Ch1 0,15µm | Ch1 0,2µm | Ch2 0,3µm | Ch2 0,5µm | Ch3 1µm | Ch5 5µm | Flow Status | Laser Status |

| ISO 8573-4 | Compressed air | 20.08.2023 18:18:02 | OK | 1156 | 350 | 72 | 0 | 0 | 0 | 0 | OK | OK |

Výpočty [příklad]:

Pro určení třídy čistoty stlačeného vzduchu podle normy ISO 8573-1 je nutné porovnat naměřené hodnoty s limitními hodnotami této normy. Na základě poskytnutých dat:

- Počet částic > 0,1 µm / 1 m³: 1156

- Počet částic > 0,15 µm / 1 m³: 350

- Počet částic > 0,2 µm / 1 m³: 72

- Počet částic > 0,3 µm / 1 m³: 0

- Počet částic > 0,5 µm / 1 m³: 0

- Počet částic > 1 µm / 1 m³: 0

- Počet částic > 5 µm / 1 m³: 0

1 třída čistoty stlačeného vzduchu.

ISO 8573-1 Případová studie

ISO 8573-1 Výsledky měření (skutečné případy; různé komporesní vzduchové systémy):

Distribuce stlačeného vzduchu

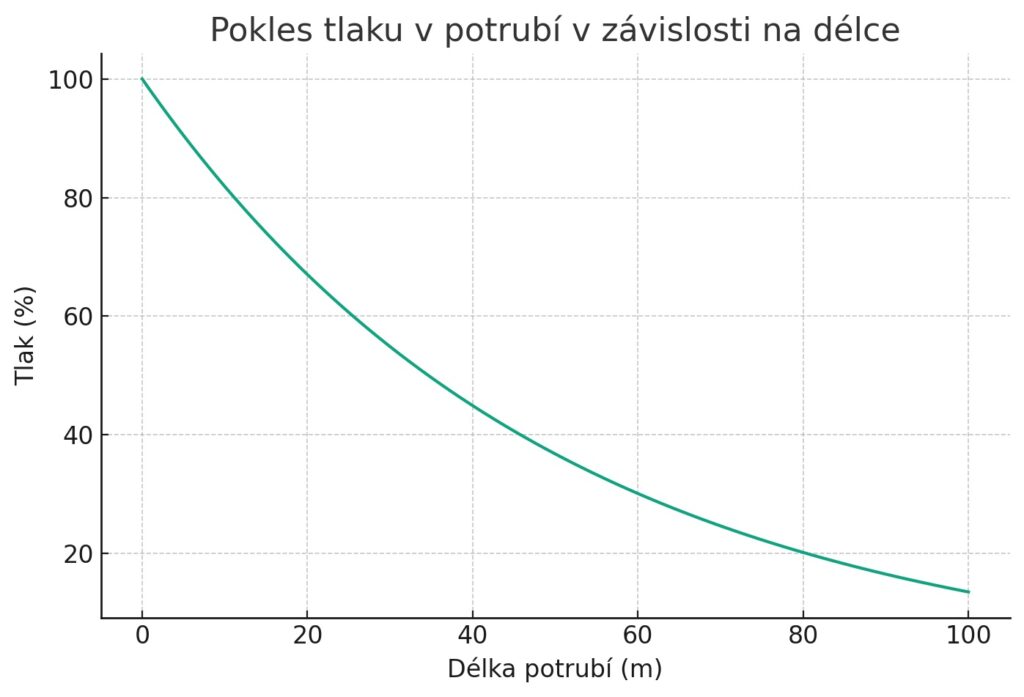

Distribuce stlačeného vzduchu představuje klíčovou složku systému stlačeného vzduchu. Návrh a realizace potrubních systémů, zásobníků a předávacích bodů (spojky, hadice) mají nepřímý vliv na pozdější spotřebu energie. Nedokonalé plánování, jako jsou změny průřezu, vede ke zvýšení spotřeby energie v pozdějším období. Během životního cyklu zařízení tvoří náklady na energii značnou část celkových nákladů na síť stlačeného vzduchu. Zvláštní pozornost by proto měla být věnována prevenci nadměrných poklesů tlaku a únikům vzduchu.

Systém distribuce stlačeného vzduchu zahrnuje všechny komponenty od výstupu ze stanice stlačeného vzduchu (generování a centrální úprava) až po jeho předání koncovému spotřebiteli, jako jsou nástroje, stroje nebo automatizační systémy. Systém distribuce stlačeného vzduchu je definován jako systém od výstupu ze stanice stlačeného vzduchu až po připojení spotřebiče. Jeho součástmi mohou být:

- Potrubí/potrubní systémy/upevňovací systémy/tvarové díly

Volba správné jmenovité velikosti je klíčová pro efektivní a ekonomický provoz pneumatického systému. Uživatelé, kteří se rozhodnou šetřit na počátečních nákladech tím, že zvolí potrubí s příliš malým průměrem, často čelí vysokým následným nákladům. Tyto dodatečné náklady mohou vyplynout z vyšších provozních nákladů, zvýšené spotřeby energie nebo potřeby častější údržby a oprav v důsledku nedostatečného výkonu systému.

Výběr správného průměru potrubí pro stlačený vzduch závisí na několika kritériích, mezi které patří:

- Typ distribučního systému, ať už se jedná o kruhový (ringový) nebo koncový (stichový) systém. Kruhové systémy mohou být efektivnější v rozvodě stlačeného vzduchu a mohou lépe vyrovnávat tlakové ztráty v systému.

- Volumenový průtok vzduchu, vyjádřený v litrech za minutu, je zásadní pro určení optimálního průměru potrubí, aby bylo zajištěno dostatečné množství vzduchu pro pohon pneumatických zařízení bez zbytečných tlakových ztrát.

- Rychlost proudění vzduchu v metrech za sekundu má rovněž významný dopad na výběr průměru potrubí. Příliš vysoká rychlost proudění může vést k zvýšeným tlakovým ztrátám a erozi potrubí.

- Délka potrubí je důležitá pro výpočet tlakových ztrát v systému. Delší potrubní trasy vyžadují pečlivější plánování, aby se minimalizovaly tlakové ztráty.

- Typ a počet spojovacích prvků, jako jsou kolena, T-kusy a redukce, mají vliv na celkovou efektivitu systému. Je důležité zohlednit jejich počet a konfiguraci, protože každý spojovací prvek přidává „ekvivalentní délku potrubí“, což zvyšuje celkové tlakové ztráty v systému.

- Plánování rezerv pro budoucí rozšíření systému nebo možné úniky je také důležité. Mít v systému určitou rezervu kapacity může pomoci zajistit, že systém zůstane efektivní a flexibilní i v případě budoucího rozšíření nebo nečekaných úniků.

Správný výběr průměru potrubí je tedy zásadní pro zajištění, že pneumatický systém bude fungovat efektivně, spolehlivě a ekonomicky po mnoho let. Ignorování těchto kritérií může vést k neefektivnímu provozu a zbytečně vysokým nákladům.

Čistotu stlačeného vzduchu podle normy ISO 8573-1 je možné zkoumat v potrubních systémech různých průměrů. Je však nezbytné zajistit izokinetické podmínky proudění vzduchu uvnitř instalace stlačeného vzduchu. To znamená, že rychlost vzduchu ve všech částech měřicího bodu musí být konzistentní, aby se předešlo zkreslení výsledků měření kvůli nerovnoměrnému rozdělení částic ve vzduchu. Dosáhnout izokinetického proudění vyžaduje pečlivé plánování a instalaci měřicího zařízení, včetně správného umístění vzorkovacích portů a použití vhodných metod pro sběr vzorků. Tímto způsobem lze získat přesné a spolehlivé údaje o kvalitě stlačeného vzduchu, což je klíčové pro zajištění, že vzduch splňuje specifikace potřebné pro danou aplikaci.

- Rychlospojky, konektory, lisovací spojky

Rychlospojky představují klíčové prvky v systémech stlačeného vzduchu a pneumatice, kde je často nutné rychle a bezpečně spojovat nebo rozpojovat potrubí a hadice pro přenos tekutin nebo plynů. Tyto prvky umožňují uživatelům efektivně manipulovat s rozvodnými systémy bez nutnosti náročné manuální práce nebo použití nářadí, což značně zvyšuje flexibilitu a efektivitu práce s pneumatickými systémy. Rychloupínací spojky jsou navrženy tak, aby poskytovaly rychlé a snadné spojení nebo rozpojení, a to i pod tlakem, což je zásadní pro udržení nepřetržitého chodu výrobních procesů a minimalizaci výpadků. Vlastnosti, jako je automatické zajištění po spojení, zabraňují náhodnému rozpojení během provozu, což zvyšuje bezpečnost pracovního prostředí. Zástrčkový konektor, neboli zásuvné spojky, jsou speciálně navrženy pro aplikace, kde je potřeba častého, snadného spojování a rozpojování, jako je například při údržbě zařízení nebo při změnách konfigurace systémů. Díky své konstrukci poskytují rychlé a pohodlné řešení pro manipulaci s potrubními a hadicovými systémy, čímž se zkracuje doba potřebná pro údržbu nebo přeinstalaci. Na druhé straně, pressverbinder, čili lisovací spojky, jsou využívány pro trvalé spojení potrubí a hadic, kde není požadováno ani očekáváno budoucí rozpojení. Tyto spoje poskytují vysokou míru těsnosti a odolnosti proti tlaku, což je dělá ideálními pro instalace, kde je nejvyšší prioritou spolehlivost a dlouhodobá udržitelnost. Lisovací technologie zajišťuje, že spoj je pevný a bezpečný, což minimalizuje riziko úniku a zvyšuje celkovou bezpečnost systému. Pro správnou volbu spojovacího prvku je klíčové zvážit specifika aplikace, jako jsou pracovní tlaky, typy a vlastnosti přenášených médií, četnost spojování a rozpojování, a požadavky na bezpečnost a údržbu. Kupříkladu, v aplikacích s vysokým tlakem a kde se manipuluje s agresivními médii, jsou preferovány spojky s vysokou chemickou a tlakovou odolností. Je také důležité zvážit materiál, z něhož jsou spojky vyrobeny, jelikož různé materiály nabízejí různé vlastnosti vzhledem k odolnosti proti korozi, teplotním rozsahům a kompatibilitě s přenášenými médii. Například nerezová ocel je vhodná pro aplikace vyžadující vysokou odolnost proti korozi, zatímco mosazné a plastové spojky mohou být preferovány pro méně náročné aplikace z hlediska chemické odolnosti.

Výběrem správného typu spojky lze značně zlepšit efektivitu, bezpečnost a spolehlivost pneumatických a systémů stlačeného vzduchu, což vede k optimalizaci provozních procesů a snížení celkových nákladů na údržbu a opravy.

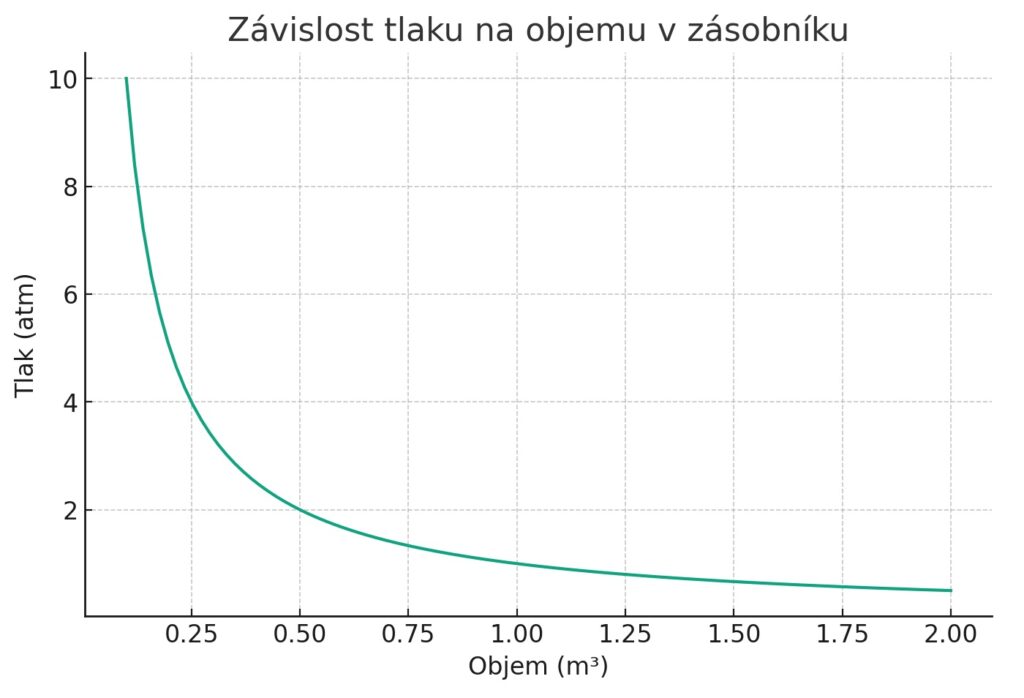

- Tlakové nádoby (jako součást systému distribuce stlačeného vzduchu)

Tlakové nádoby jsou uzavřené kontejnery, uvnitř kterých je tlak vyšší než okolní atmosférický tlak, a jsou určeny pro konkrétní místo instalace. Slouží primárně jako zásobníky stlačeného vzduchu pro vyrovnání tlakových výkyvů, například při náhlém zvýšení spotřeby vzduchu, nebo pro poskytování větších objemů stlačeného vzduchu, které jsou nezbytné například pro zásobování rychle se opakujících pohonů. Je důležité poznamenat, že tlakové nádoby jsou obvykle předmětem regulace podle směrnice o tlakových nádobách, která stanovuje požadavky na jejich výrobu, testování, instalaci a provoz s cílem zajištění jejich bezpečného používání.Tlakové nádoby jsou uzavřené kontejnery, uvnitř kterých je tlak vyšší než okolní atmosférický tlak, a jsou určeny pro konkrétní místo instalace. Slouží primárně jako zásobníky stlačeného vzduchu pro vyrovnání tlakových výkyvů, například při náhlém zvýšení spotřeby vzduchu, nebo pro poskytování větších objemů stlačeného vzduchu, které jsou nezbytné například pro zásobování rychle se opakujících pohonů. Je důležité poznamenat, že tlakové nádoby jsou obvykle předmětem regulace podle směrnice o tlakových nádobách, která stanovuje požadavky na jejich výrobu, testování, instalaci a provoz s cílem zajištění jejich bezpečného používání.Tlakové nádoby jsou uzavřené kontejnery, uvnitř kterých je tlak vyšší než okolní atmosférický tlak, a jsou určeny pro konkrétní místo instalace. Slouží primárně jako zásobníky stlačeného vzduchu pro vyrovnání tlakových výkyvů, například při náhlém zvýšení spotřeby vzduchu, nebo pro poskytování větších objemů stlačeného vzduchu, které jsou nezbytné například pro zásobování rychle se opakujících pohonů. Je důležité poznamenat, že tlakové nádoby jsou obvykle předmětem regulace podle směrnice o tlakových nádobách, která stanovuje požadavky na jejich výrobu, testování, instalaci a provoz s cílem zajištění jejich bezpečného používání. Stlačený vzduch se z hlediska shody s normou ISO 8573-1 obvykle zkouší v distribuční síti, ale někdy uživatelé stlačeného vzduchu vyžadují zkoušení čistoty stlačeného vzduchu také v tlakové nádobě.

- Zvyšovače tlaku

Zvyšovače tlaku jsou zařízení, která zvyšují tlak stlačeného vzduchu na specifickou, vyšší úroveň tlaku, často pro několik specifických aplikací s vyššími požadavky na tlak. Tyto systémy najdou své uplatnění v situacích, kde standardní tlak generovaný kompresorem není dostatečný pro konkrétní použití, jako jsou náročné průmyslové procesy, vysokotlaké pneumatické nástroje nebo speciální výrobní operace vyžadující zvýšený tlak. Zvyšovače tlaku umožňují flexibilní řešení pro zvýšení efektivity a výkonu v těchto specifických aplikacích tím, že poskytují potřebný vyšší tlak bez potřeby instalace dalšího, výkonnějšího kompresorového systému. Za tímto typem zařízení se čistota stlačeného tlaku obvykle nezkouší podle normy ISO 8573-1, protože tlak v systému přesahuje 7 barů (čítač částic nelze připojit k systému s tlakem vyšším než 7 barů).

- Hadice

Hadice pro stlačený vzduch představuje flexibilní přenosovou cestu, která umožňuje pohyb stlačeného vzduchu z jednoho místa na druhé. Když je tato hadice opatřena spojovacím prvkem, označujeme ji jako hadicovou vedení. Tato terminologie je zásadní pro porozumění základům pneumatických systémů a jejich komponent. Hadicová vedení jsou klíčová pro efektivní a bezpečný přenos stlačeného vzduchu, což umožňuje flexibilní propojení mezi zdrojem stlačeného vzduchu a jeho spotřebiči, jako jsou nástroje, strojní zařízení nebo procesní jednotky. Výběr správné hadice a spojovacích prvků je nezbytný pro zajištění optimálního výkonu a bezpečnosti pneumatického systému. Při výběru hadicového vedení je důležité zvážit několik faktorů, jako je pracovní tlak systému, teplotní odolnost, chemická odolnost materiálu hadice a odolnost vůči mechanickému opotřebení. Například, pro aplikace s vysokým pracovním tlakem je vhodnější volit hadice z materiálů, které poskytují vysokou pevnost a tlakovou odolnost, jako je například polyamid (PA) nebo polyuretan (PU). Spojovací prvky hrají rovněž klíčovou roli v celkové integritě hadicového vedení. Je důležité, aby spojovací prvky byly správně dimenzovány a kompatibilní s použitými hadicemi, aby se zabránilo únikům vzduchu a zajišťovala spolehlivá a bezpečná funkce systému. Kvalitní spojovací prvky umožňují rychlé a jednoduché montáže a demontáže, což usnadňuje údržbu a opravy systému. Ve světle těchto informací je jasné, že volba správného typu hadice a spojovacích prvků je nezbytná pro zajištění efektivního, bezpečného a spolehlivého pneumatického systému. Při návrhu nebo údržbě systémů stlačeného vzduchu je třeba věnovat pozornost specifikacím hadic a spojovacích prvků, aby bylo zajištěno, že splňují všechny požadavky dané aplikace. Při návrhu a provozu systému distribuce stlačeného vzduchu je zásadní optimalizovat každý aspekt, od výběru komponent až po pravidelnou údržbu, aby se minimalizovaly energetické ztráty a zvýšila celková efektivnost systému. To zahrnuje pečlivý výběr potrubí a komponent s ohledem na jejich velikost, materiál a umístění, stejně jako implementaci efektivních řešení pro detekci a opravu úniků. Vzhledem k tomu, že náklady na energii tvoří významnou část provozních nákladů systému stlačeného vzduchu, představuje investice do optimalizace distribuce stlačeného vzduchu významnou příležitost pro snížení nákladů a zvýšení udržitelnosti operací. Při výběru komponent pro systémy stlačeného vzduchu je klíčové vzít v úvahu řadu univerzálních kritérií, která zaručí, že váš systém bude fungovat optimálně, bezpečně a efektivně. Jedním z prvních faktorů, které byste měli zvážit, jsou podmínky použití a specifické podmínky aplikace. Například, je důležité pochopit požadavky na čistotu stlačeného vzduchu a jaké vnější vlivy mohou ovlivnit systém.

Okolní podmínky systému distribuce stlačeného vzduchu také hrají velkou roli. Rozdíly v teplotě mezi vytápěnými a nevytápěnými halami a budovami nebo expozice systému venkovnímu prostředí mohou vyžadovat komponenty s vysokou odolností proti UV záření, aby se zabránilo poškození materiálu a zajištěna bezpečnost. Agresivní podmínky okolního prostředí, jako je vysoká vlhkost nebo chemické látky, také vyžadují speciální pozornost při výběru materiálů pro komponenty.

Materiál, z něhož jsou komponenty vyrobeny, musí být pečlivě vybrán s ohledem na jeho chemickou odolnost, mechanickou pevnost a odolnost vůči teplotám. Je zásadní, aby vybrané komponenty neovlivňovaly čistotu stlačeného vzduchu negativně, a zároveň splňovaly požadavky na antistatické vlastnosti a energetickou efektivnost.

Prevence poklesu tlaku je dalším klíčovým faktorem, který je třeba zvážit. Komponenty by měly být navrženy tak, aby minimalizovaly ztráty tlaku, čímž se snižují energetické náklady. To zahrnuje výběr komponent s nízkým koeficientem tření, které umožňují optimální a konstantní objemový tok s minimálními ztrátami tlaku. Důležité je si uvědomit, že úniky nejsou jen problémem údržby; jejich potenciální vznik lze již v počáteční fázi plánování minimalizovat výběrem odolných materiálů a spojů proti korozi a stárnutí.

Zohlednění těchto faktorů při výběru komponent nejen zajišťuje optimální funkčnost a bezpečnost vašeho systému stlačeného vzduchu, ale také přispívá k dlouhodobé udržitelnosti a nízkým provozním nákladům. Optimizace vašeho systému od samého začátku může výrazně snížit riziko nákladných oprav a údržby v budoucnosti, prodloužit životnost systému a zajistit stabilní a spolehlivou dodávku stlačeného vzduchu pro všechny vaše aplikace.

Uplatnění výše popsaných zásad je důležité zejména u těch zařízení na čištění stlačeného vzduchu, která mají dodávat stlačený vzduch vysoké kvality / stlačený vzduch vysoké čistoty. Distribuční systém nesmí způsobovat sekundární kontaminaci stlačeného vzduchu a nesmí snižovat třídu čistoty stlačeného vzduchu.

Uplatnění výše popsaných zásad je důležité zejména u těch zařízení na čištění stlačeného vzduchu, která mají dodávat stlačený vzduch vysoké kvality / vysoké čistoty (zejména třída 1 a 2 podle normy ISO 8573-1). Distribuční systém nesmí způsobit sekundární kontaminaci stlačeného vzduchu a nesmí zhoršit třídu čistoty stlačeného vzduchu.

Jaké požadavky normy ISO 17025 lze aplikovat na zkoušení čistoty stlačeného vzduchu?

Norma ISO 17025 je klíčovým požadavkem pro zkušební laboratoře, a to i v souvislosti s analýzou čistoty stlačeného vzduchu.

V případě, že zákazník nespecifikoval metodu, která by měla být použita, laboratoř by měla vybrat odpovídající metodu a informovat zákazníka o jejím výběru. Preferované jsou metody publikované v mezinárodních, regionálních nebo národních normách, nebo od renomovaných technických organizací. Běžně se pro testování čistoty stlačeného vzduchu využívají normy řady ISO 8573, což splňuje tento požadavek. Metody mohou být také publikovány v relevantních vědeckých článcích nebo periodikách, nebo definovány výrobcem zařízení. Laboratoř může rovněž využívat vlastní vyvinuté nebo upravené metody.

Pokud je vyžadován vývoj nové metody, mělo by to být plánované a její realizace by měla být svěřena personálu s odpovídajícími kompetencemi a zdroji. Při vývoji metody je nutné provádět pravidelné přezkoumání, aby bylo ověřeno, že potřeby zákazníka jsou stále naplňovány. Jakékoliv změny v plánu by měly být schváleny a autorizovány.

Laboratoř by měla aplikovat správné metody a postupy pro veškerou laboratorní činnost a také, pokud je to vhodné, pro hodnocení nejistot měření, stejně jako statistické techniky používané pro analýzu dat.

Je důležité zdůraznit, že při výběru metody je nutné zvážit specifika stlačeného vzduchu a jeho aplikace, a vybrat takovou metodu, která je nejvhodnější pro danou situaci. V kontextu ISO 17025, zahrnuje to nejen volbu metody, ale také přípravu a schválení pracovních postupů, školení personálu a zajištění, že všechny potřebné zdroje jsou k dispozici pro přesné a spolehlivé měření.

Laboratoř by měla vždy aplikovat nejaktuálnější a relevantní verzi metody, aby zajistila přesnost a spolehlivost výsledků. Před implementací jakékoli metody je nutné provést důkladnou verifikaci, aby se ověřilo, že laboratoř může dosáhnout požadovaných parametrů. Záznamy z těchto verifikačních postupů by měly být pečlivě uchovány. Pokud dojde k změně metody vydavatelem, je třeba tuto verifikaci opakovat, aby se zajistilo, že aktualizovaná metoda splňuje všechny potřebné standardy.

V kontextu laboratorních testů je nezbytné ověřit následující parametry, než bude měřící metoda začleněna do běžné praxe:

– Rozsah měření

– Přesnost

– Nejistota měření

– Meze detekce

– Meze kvantifikace

– Selekce metody

– Linearita

– Opakovatelnost nebo reprodukovatelnost

– Odolnost vůči vnějším faktorům nebo citlivost na rušivé vlivy z matrice vzorku či analyzovaného objektu

– Systémová chyba měření

V případě testování čistoty stlačeného vzduchu, kde se analyzuje přítomnost pevných částic, vody a olejových aerosolů, je třeba přistupovat v souladu s výše uvedenými zásadami. Je třeba použít metodu, která umožňuje přesné a spolehlivé stanovení těchto kontaminantů, často podle standardů, jako jsou ISO 8573 série, které poskytují pokyny pro určení čistoty stlačeného vzduchu. Tento přístup zajišťuje, že výsledky budou reprezentativní a měřitelné podle uznávaných mezinárodních kritérií.

Přesnost analytické metody

Přesnost analytické metody je klíčovým faktorem při zajištění spolehlivosti a přesnosti laboratorních měření a analýz. Reprezentuje stupeň, ve kterém výsledky měření odpovídají skutečné hodnotě analyzovaného parametru. Pro ověření poprawności metody se obvykle používají následující postupy:

1. Testování pomocí validované metody na referenčním materiálu s přesně známým obsahem analyzované složky.

2. Porovnání výsledků získaných validovanou metodou s výsledky z jiné dobře definované (validované) metody.

3. Přidání známého množství standardu (nebo kontaminantu) do matrice, která obsahuje málo nebo žádnou sledovanou látku.

Běžně přijímaným přístupem k určení poprawnosti metody je provedení 6 až 10 měření na každém z 1 až 2 bodů pracovního rozsahu metody.

Podobný postup lze uplatnit při určování správnosti metod pro stanovení obsahu částic, vody a olejových aerosolů ve stlačeném vzduchu. Je důležité zajistit, že použitá metoda je schopna odhalit a přesně kvantifikovat tyto kontaminanty v rozsahu koncentrací relevantních pro konkrétní aplikace stlačeného vzduchu.

Při zajišťování kvality výsledků je nezbytné pečlivě sledovat a dokumentovat všechny kroky procesu validace a verifikace metody, včetně uchovávání záznamů o všech provedených měřeních. Toto umožňuje nejen potvrzení správnosti metody, ale také poskytuje základ pro auditovatelnost a reprodukovatelnost výsledků.

Preciznost metody

Preciznost metody je míra shody mezi nezávislými výsledky měření získanými pod specifikovanými podmínkami. Obvykle je vyjádřena jako varianci, standardní odchylkou nebo relativní standardní odchylkou měření. Při určování preciznosti metody se posuzuje:

Opakovatelnost metody: Tato vlastnost odráží přesnost měření provedených ve stejných podmínkách v krátkých časových intervalech. To znamená, že měření provádí stejná osoba, s použitím stejného vybavení a v krátkých časových intervalech.

Mezilaboratorní preciznost metody (nebo preciznost pośrednia): Vztahuje se na přesnost měření provedených za různých změn vnitřních laboratorních podmínek, jako jsou měření provedená v různých dnech, různými analytiky nebo s použitím různého vybavení.

Reprodukovatelnost metody: Odkazuje na schopnost metody reprodukovat výsledky při použití v různých laboratořích, což je zásadní pro mezinárodní standardizaci a srovnávání výsledků.

Při určování preciznosti metody pro analýzu obsahu částic, vody a oleje ve stlačeném vzduchu je nutné věnovat zvláštní pozornost těmto třem aspektům. To zahrnuje přesné a konzistentní postupy vzorkování, správné uchování a manipulaci s vzorky a použití kalibrovaného a dobře udržovaného měřicího zařízení.

Udržování vysoké úrovně preciznosti v laboratorní praxi je klíčové pro zajištění důvěry ve výsledky a pro jejich uznání v rámci jakostních systémů a při dodržování regulačních požadavků. Proto by všechny postupy měření a analýzy měly být pečlivě dokumentovány, aby byla zajištěna jejich opakovatelnost a reprodukovatelnost.

Mez detekce a mez stanovitelnosti metody

LOD a LOQ jsou základními parametry v analytické chemii, které charakterizují citlivost metody.

LOD: Nejnižší koncentrace (množství) analyzované látky, která ještě může být detekována, ale ne nutně kvantitativně určena pomocí dané analytické metody. LOD je obvykle stanovena tam, kde je signál odlišitelný od šumu pozadí, to jest, signál, který je větší než nějaká stanovená hodnota (často 3x vyšší než šum).

LOQ: Nejnižší koncentrace (množství) analyzované látky ve vzorku, kterou lze kvantitativně určit s přijatelnou přesností a opakovatelností. LOQ je obvykle stanovena na úrovni, kde je možné dosáhnout dostatečné přesnosti a opakovatelnosti výsledků, často definována jako signál, který je 10x vyšší než šum pozadí.

Při validaci metod používaných k hodnocení čistoty stlačeného vzduchu je nezbytné stanovit jak LOD, tak LOQ. To zajistí, že metoda je dostatečně citlivá na detekci nízkých úrovní kontaminace a zároveň je schopna přesně a spolehlivě kvantifikovat přítomnost kontaminantů ve vzduchu. Určení těchto prahů umožňuje laboratoři rozlišit mezi skutečnou přítomností kontaminantu a náhodným šumem, a zajistit tak, že výsledky analýzy jsou věrohodné a mohou být použity pro důležitá rozhodnutí týkající se kvality vzduchu.

Stlačený vzduch s třídou čistoty 1:1:1 podle ISO 8573-1

Stlačený vzduch s třídou čistoty 1:1:1 podle ISO 8573-1 splňuje následující kritéria:

Částice:

- Limit pro částice o velikosti 0,1–0,5 μm: Nesmí přesáhnout 20 000 částic na m³.

- Limit pro částice o velikosti 0,5–1 μm: Nesmí přesáhnout 400 částic na m³.

- Limit pro částice o velikosti 1–5 μm: Nesmí přesáhnout 10 částic na m³.

- Typ filtru: Pro dosažení takto vysoké třídy čistoty částic je pravděpodobně nutný ultrafiltrační systém.

Voda (Tlakový Rosný Bod):

- Limit: Tlakový rosný bod by neměl přesáhnout -70°C.

- Typ odvlhčovače: Pro dosažení takto nízkého tlakového rosného bodu je pravděpodobně vyžadován adsorpční sušič.

Olej:

- Limit: Koncentrace oleje nesmí přesáhnout 0,01 mg/m³.

- Typ filtru: Pro dosažení tak nízkého obsahu oleje bude zapotřebí kombinace koalescentního a adsorpčního filtru.

Třída čistoty 1:1:1 je jednou z nejvyšších tříd čistoty podle ISO 8573-1 a je často požadována ve velmi specifických a citlivých aplikacích, jako jsou laboratoře, potravinářský průmysl nebo farmaceutický průmysl.

Stlačený vzduch s třídou čistoty 1:1:2 podle ISO 8573-1

Stlačený vzduch s třídou čistoty 1:1:2 podle ISO 8573-1 musí splňovat následující specifikace:

Částice:

- Pro částice o velikosti 0,1–0,5 μm: Nesmí přesáhnout 20 000 částic na m³.

- Pro částice o velikosti 0,5–1 μm: Nesmí přesáhnout 400 částic na m³.

- Pro částice o velikosti 1–5 μm: Nesmí přesáhnout 10 částic na m³.

- Typ filtru: K dosažení této třídy čistoty částic bude nejspíše vyžadován ultrafiltrační systém.

Voda (Tlakový Rosný Bod):

- Limit tlakového rosného bodu: Neměl by překročit -70°C.

- Typ odvlhčovače: Pro tento nízký tlakový rosný bod je zapotřebí adsorpční sušič.

Olej:

- Limit pro olej: Nesmí přesáhnout 0,1 mg/m³.

- Typ filtru: Pro dosažení tohoto limitu je potřeba použití koalescentního a adsorpčního filtru.

Tyto požadavky jsou určeny pro aplikace, kde je požadována velmi vysoká kvalita vzduchu, jako jsou například čisté místnosti, laboratoře, potravinářský průmysl nebo farmaceutický průmysl.

Stlačený vzduch s třídou čistoty 1:2:1 podle ISO 8573-1

Stlačený vzduch s třídou čistoty 1:2:1 podle ISO 8573-1 musí splňovat následující kritéria:

Částice:

- Limit pro částice o velikosti 0,1–0,5 μm: Nesmí přesáhnout 20 000 částic na m³.

- Limit pro částice o velikosti 0,5–1 μm: Nesmí přesáhnout 400 částic na m³.

- Limit pro částice o velikosti 1–5 μm: Nesmí přesáhnout 10 částic na m³.

- Typ filtru: Pro dosažení této třídy čistoty částic je nejvhodnější použít ultrafiltrační systém.

Voda (Tlakový Rosný Bod):

- Limit: Tlakový rosný bod by měl být lepší než -40°C, ale nemusí být tak nízký jako -70°C (jak je to požadováno v třídě 1:1:1).

- Typ odvlhčovače: Pro tuto třídu je vhodný chladicí sušič, který dokáže dosáhnout požadovaného tlakového rosného bodu.

Olej:

- Limit: Koncentrace oleje nesmí přesáhnout 0,01 mg/m³.

- Typ filtru: K dosažení tohoto limitu obsahu oleje bude zapotřebí koalescentní filtr, kombinovaný s adsorpčním filtrem.

Třída čistoty 1:2:1 je stále velmi vysoká a je často vyžadována v aplikacích, kde je potřeba vysoce čistý vzduch, jako jsou některé výrobní procesy v elektronice nebo ve farmaceutickém průmys

Stlačený vzduch s třídou čistoty 1:2:2 podle ISO 8573-1

Stlačený vzduch s třídou čistoty 1:2:2 podle ISO 8573-1 splňuje následující kritéria:

Částice:

- Limit pro částice o velikosti 0,1–0,5 μm: Nesmí přesáhnout 20 000 částic na m³.

- Limit pro částice o velikosti 0,5–1 μm: Nesmí přesáhnout 400 částic na m³.

- Limit pro částice o velikosti 1–5 μm: Nesmí přesáhnout 10 částic na m³.

- Typ filtru: Pro dosažení třídy čistoty 1 pro částice je obvykle vyžadován ultrafiltrační systém.

Voda (Tlakový Rosný Bod):

- Limit: Tlakový rosný bod by neměl přesáhnout -40°C.

- Typ odvlhčovače: Pro dosažení třídy čistoty 2 pro vodu (tlakový rosný bod) je obvykle vyžadován adsorpční sušič..

Olej:

- Limit: Koncentrace oleje nesmí přesáhnout 0,1 mg/m³.

- Typ filtru: Pro dosažení třídy čistoty 2 pro olej je obvykle vyžadován koalescentní filtr.

Tato třída čistoty je často požadována v průmyslových aplikacích, kde jsou vyžadovány vysoké standardy čistoty, ale ne tak extrémní jako v případě třídy čistoty 1:1:

Stlačený vzduch s třídou čistoty 1:3:1 podle ISO 8573-1

Stlačený vzduch s třídou čistoty 1:3:1 podle ISO 8573-1 musí splňovat následující specifikace:

Částice:

- Limit pro částice o velikosti 0,1–0,5 μm: Nesmí přesáhnout 20 000 částic na m³.

- Limit pro částice o velikosti 0,5–1 μm: Nesmí přesáhnout 400 částic na m³.

- Limit pro částice o velikosti 1–5 μm: Nesmí přesáhnout 10 částic na m³.

- Typ filtru: Pro dosažení třídy 1 pro částice je potřeba ultrafiltrační systém.

Voda (Tlakový Rosný Bod):

- Limit pro třídu 3: Tlakový rosný bod by neměl přesáhnout -20°C.

- Typ odvlhčovače: Pro dosažení této třídy rosného bodu by měl být použit adsorpční sušič.

Olej:

- Limit pro třídu 1: Koncentrace oleje nesmí přesáhnout 0,01 mg/m³.